Monilla teollisen tuotannon aloilla, erityisesti materiaalinjalostusteollisuudessa, kuten muovi- ja kumiteollisuudessa, materiaalien täydellinen sekoittaminen on keskeinen linkki tuotteiden laadun ja suorituskyvyn varmistamiseksi. Ainutlaatuinen muotoilu Kartiomainen ruuvipiippu sillä on korvaamaton ja tärkeä rooli materiaalien sekoitusprosessissa.

Ensinnäkin sen rakenteellisen morfologian näkökulmasta kartiomainen muotoilu antaa sille ainutlaatuisia tilaominaisuuksia. Perinteiseen rinnakkaisruuvipiippuun verrattuna kartiomaisen ruuvipiippujen sisällä oleva tila muuttuu vähitellen. Tämä muutos saa materiaalin käymään läpi erilaisia puristus- ja laajenemisasteita kuljetusprosessin aikana. Ruuvin pyöriessä materiaali puristuu vähitellen kokoon ja paine kasvaa vähitellen sen siirtyessä piipun suuresta päästä pienempään päähän, mikä edistää materiaalien välistä tiiviimpää kosketusta ja tehostaa vuorovaikutusta. Esimerkiksi muovin prosessoinnissa eriväriset muovihiukkaset ja eri lisäaineet voivat tunkeutua täydellisemmin ja sekoittua toisiinsa tässä vähitellen muuttuvassa paineympäristössä, jolloin vältetään tehokkaasti ongelmat, kuten tuotteen värierot ja epätasaisesta sekoituksesta johtuva epävakaa suorituskyky.

Toiseksi kartiomaisen ruuvitynnyrin ruuvirakenne on nerokas. Ruuvin kierteen muodon, nousun ja kierrekulman parametrit on suunniteltu huolellisesti. Erityinen kierremuoto voi tuottaa ainutlaatuisen leikkausvoiman ja kitkavoiman materiaaliin. Materiaalin etenemisen aikana tämä leikkausvoima ja kitkavoima saavat materiaalin kaatumaan, leikkaamaan ja muotoutumaan jatkuvasti. Esimerkiksi kumin sekoittamisen aikana kumin raaka-ainetta venytetään ja leikataan toistuvasti ruuvin vaikutuksesta, ja erilaisia seostusaineita, kuten nokimustaa ja vulkanointiainetta, voidaan levittää tasaisesti kumimatriisiin varmistaen, että kumituotteilla on hyvät mekaaniset ominaisuudet. ominaisuudet, kulutuskestävyys ja vanhenemiskestävyys vulkanoinnin jälkeen. Lisäksi vaihteleva jakorakenne saa materiaalin etenemään eri nopeuksilla eri asennoissa, mikä edistää entisestään materiaalin sekoitusvaikutusta. Suurempi nousu lähellä tynnyrin suurta päätä mahdollistaa materiaalin nopean imemisen ja alustamisen sekoittamisen. Kun nousu vähitellen pienenee, materiaalin sekoitusaste syvenee edelleen, kunnes se pursottuu tasaisesti pienestä päästä.

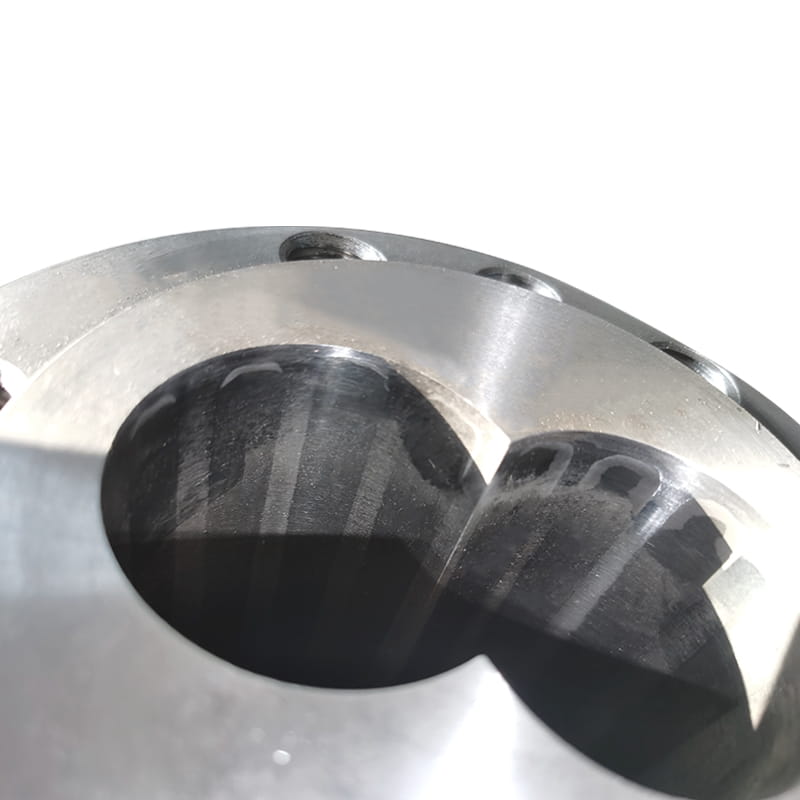

Lisäksi kartiomaisen ruuvitynnyrin kokonaistiiveydellä on suuri merkitys materiaalin sekoituksessa. Ruuvin ja piipun välinen rako on tarkasti suunniteltu ja käsitelty, mikä ei ainoastaan takaa materiaalin sujuvan kulkemisen, vaan mahdollistaa myös materiaalin riittävän puristumisen ja hankauksen kulkiessaan raon läpi. Tämä tiukka sovitus voi tehokkaasti estää materiaalia muodostamasta "kuollutta vyöhykettä" piippuun, toisin sanoen aluetta, jossa materiaali pysähtyy eikä virtaa. Kun "kuollut alue" tapahtuu, sekoittumatonta materiaalia kerääntyy, mikä vaikuttaa vakavasti yleiseen sekoitusvaikutukseen ja tuotteen laatuun. Kartioruuvitynnyrin suunnittelu voi minimoida "kuolleiden vyöhykkeiden" olemassaolon varmistaakseen, että materiaali jatkaa virtaamista ja sekoittumista tynnyrissä.

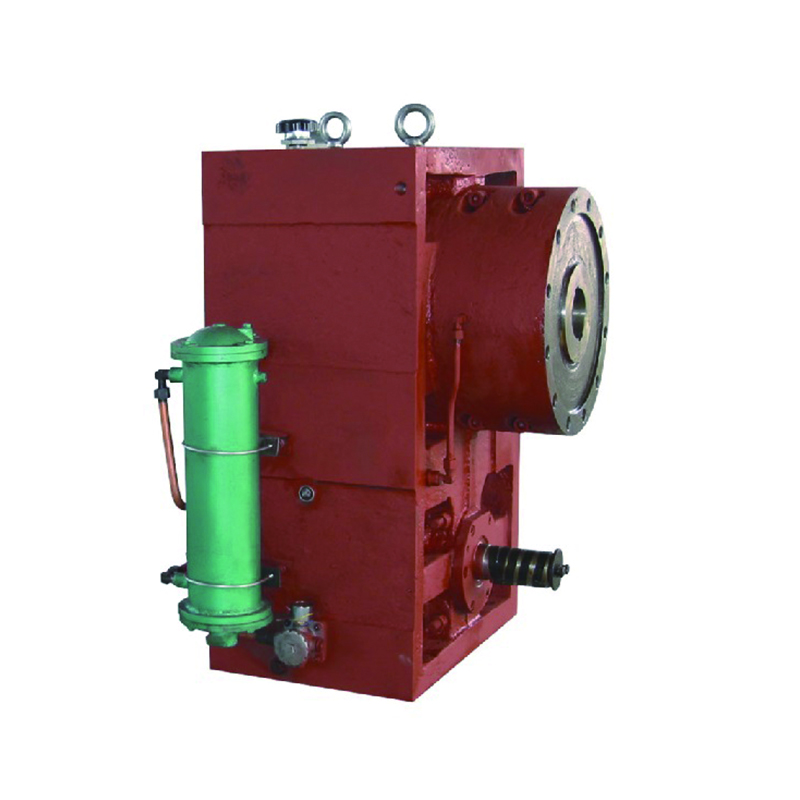

Yrityksessämme panostetaan paljon energiaa ja resursseja kartioruuvitynnyrin suunnitteluun ja kehittämiseen. Meillä on ammattitaitoinen suunnittelutiimi, joka tutkii syvällisesti materiaalien fysikaalisia ominaisuuksia, prosessointivaatimuksia ja erilaisia insinöörimekaniikan periaatteita optimoidakseen jatkuvasti kartiomaisen ruuvitynnyrin suunnittelua. Käytämme edistynyttä prosessointi- ja valmistustekniikkaa sekä korkean tarkkuuden laitteita varmistaaksemme, että jokaisen kartiomaisen ruuvitynnyrin tuotanto täyttää tiukat laatuvaatimukset.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Miksi kartiomaisen ruuvitynnyrin muotoilu on niin tärkeä materiaalien sekoituksessa?

Tuoteluokat

Miksi kartiomaisen ruuvitynnyrin muotoilu on niin tärkeä materiaalien sekoituksessa?

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat