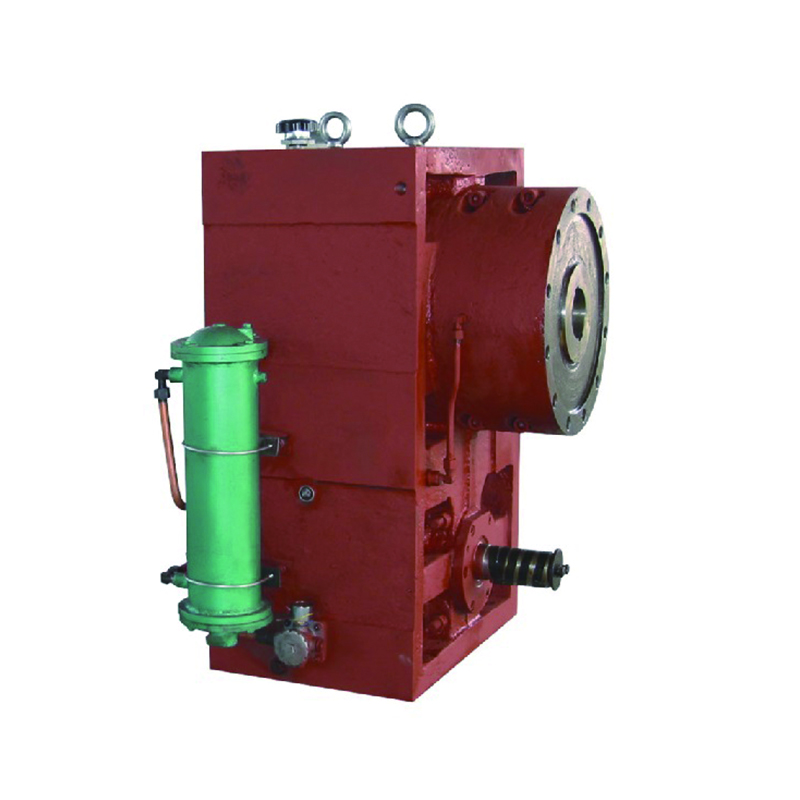

Kartiomalli tynnyri ovat välttämättömiä työhevosia vaativien polymeerien prosessointisovellusten, erityisesti yhdistämis- ja masterbatch -tuotannon. Niiden ainutlaatuinen geometria verrattuna rinnakkaisiin ruuveihin on kuitenkin erityisiä haasteita. Yleisten kartiomaisten ruuvi- ja tynnyriingelmien diagnosointi ja ratkaiseminen on välttämätöntä tuottavuuden, tuotteen laadun ja laitteiden pitkäikäisyyden ylläpitämiseksi.

1. Oire: vaihteleva tuotanto tai nousu

- Mahdolliset syyt:

- Epäjohdonmukainen rehu: Silto syöttösuppiloon, epämääräiseen syöttölaitteeseen tai materiaaliin ripustamiseen.

- Rehuosan kuluminen: Liiallinen kuluminen varhaisissa kuljetusvyöhykkeissä (tyypillisesti lennot tynnyrissä 1-2 tai vastaavissa ruuvielementeissä) vähentää imukykyä.

- Huono lämpötilan hallinta: Merkittävät lämpötilan poikkeamat alkuperäisissä tynnyrivyöhykkeissä estävät materiaalin pehmenemistä ja välittämistä. Välimerkit, anturit tai jäähdytys.

- Väärä ruuvisuunnittelu/kokoonpano: Vääritön ruuvisuunnittelu materiaalin irtotiheydelle tai virtausominaisuuksille.

- Vianmääritysvaiheet:

- Varmista syöttö: Tarkkaile suppilovirtausta, varmista syöttölaitteen kalibrointi ja konsistenssi (tarkista asetukset, materiaalin sillan). Puhdista syöttö kurkku tarvittaessa.

- Tarkista tempit: Varmista asetuspisteet vs. todelliset lukemat syöttö- ja pakkausvyöhykkeen ohjaimista. Tarkasta lämpöparit ja lämmittimen nauhat.

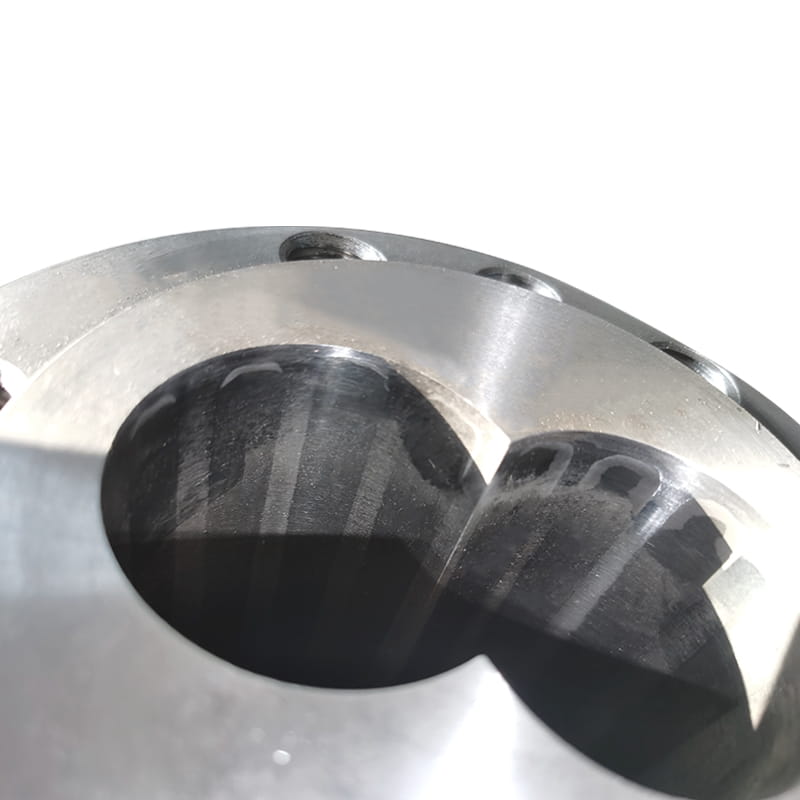

- Arvioi kuluminen: Aikataulun tarkastus syöttö- ja varhaisten puristusosien liiallisesta selvityksestä. Mittaa ruuvin halkaisijat ja tynnyriporaus, jos mahdollista.

- Tarkista ruuvien asetukset: Kysy OEM -dokumentaatiota vahvistaaksesi, että ruuvin kokoonpano sopii käsiteltävälle materiaalille.

2. Oire: Huono sulan laatu (sulamiset, geelit, epähomogeenisuus)

- Mahdolliset syyt:

- Riittämätön sulatusenergia: Matala ruuvin nopeus, liian kylmän tynnyrin lämpötilat (etenkin sulatus-/puristusvyöhykkeillä) tai kuluneet vaivat/sekoituselementit.

- Riittämätön sekoitus: Riittämätön jakautuva tai dispergoiva sekoituselementit, sekoittimien väärä sijainti tai kuluneet sekoituselementit.

- Aineelliset kysymykset: Kosteus, epäjohdonmukainen kapinan hiukkaskoko/jakauma tai erittäin korkea sulamispiste/korkea viskositeetin lisäaineet.

- Liiallinen puhdistus: Kuluneet ruuvi- ja tynnyripinnat vähentävät leikkausta ja lämmön muodostumista sulamis-/sekoitusvyöhykkeillä.

- Vianmääritysvaiheet:

- Optimoi lämpötilat: Nousee vähitellen sulamis-/puristusvyöhykkeiden lämpötiloja (vältä hajoamista). Varmista oikea tynnyrin jäähdytystoiminto.

- Säädä nopeus: Lisää ruuvirenkaalla maltillisesti leikkauslämmityksen parantamiseksi (tarkkaile vääntömomentin/moottorin kuormitusta ja sulan lämpötilaa).

- Tarkasta sekoituselementit: Tarkista vaivaa tai vaurioita vaivaa ja sekoituselementtejä. Varmista elementtisekvenssi/pituus suositellun asennuksen suhteen.

- Arvioi materiaali: Varmista, että materiaali on kuiva ja Recind on yhdenmukainen. Tarkastele haastavien komponenttien formulaatiota.

- Arvioi kuluminen: Tarkista ruuvilennot ja tynnyrien poraus sulatus-/sekoitusosissa liiallisen välyksen saavuttamiseksi.

3. Oire: Korkea sula lämpötila tai ylikuumeneminen

- Mahdolliset syyt:

- Liiallinen leikkaus: Ruuvin nopeus liian korkea, liiallinen taustapaine (esim. Tiukat näytöt, estetty suulake) tai aggressiivinen ruuvisuunnittelu (liian monta rajoittavaa elementtiä).

- Riittämätön jäähdytys: Viallinen tynnyrijäähdytys (takki tukkeutui, venttiilin ongelmat, matala virtaus/jäähdytysnesteen lämpötila).

- Kitka: Vakava tynnyrin/ruuvien kuluminen, joka johtaa metallista metallikosketukseen.

- Hajoaminen: Materiaalin heikkenemisen aloittaminen, lämmön tuottaminen.

- Vianmääritysvaiheet:

- Vähennä leikkausta: Vähennä ruuvin nopeutta asteittain. Tarkista ja puhdista näyttöpakkaukset/kuole. Tarkista ruuvisuunnittelu liian rajoittaville elementeille.

- Varmista jäähdytys: Varmista, että jäähdytysveden virtaus ja lämpötila ovat riittävät. Tarkista vuodot, suljetut venttiilit tai tukkeutuneet takit.

- Kuuntele ja tarkkaile: Kuuntele epätavallisia kaavinta-/hiomaääniä, jotka osoittavat metallikosketus. Tarkista värjätty (ruskeantutettu/mustattu) materiaali.

- Mittaa puhdistuma: Tarkista kuluminen korkeapaineosissa lähellä suulakkeita.

4. Oire: Liiallinen kuluminen ennenaikaisesti

- Mahdolliset syyt:

- Hioma -materiaalit: Erittäin täytettyjen yhdisteiden (lasi, mineraalit, hiilikuitu) tai syövyttävät materiaalit ilman sopivaa metallurgiaa prosessointi.

- Materiaali saastuminen: Metallifragmentit, hiekka tai muut kovat epäpuhtaudet.

- Huono ruuvi/poraus kohdistus: Väärin kohdistus aiheuttaa epätasaista kosketusta ja kiihdytettyä kulumista.

- Juokseva kuiva: Aloittaminen tai juokseminen ilman riittävää materiaalirehua, joka toimii voiteluaineena/tyynynä.

- Liiallinen paine/kosketus: Tiukka välähdys yhdistettynä korkean paineeseen tai ruuvin taipumaan.

- Vianmääritysvaiheet:

- Materiaalitarkastus: Tarkista materiaalikoostumus ja mahdolliset saastumislähteet (hiomakoneet, syöttölaitteet, raaka -aineet).

- Varmista metallurgia: Varmista, että ruuvi- ja tynnyrimateriaalit (nitriding, bimetalliset vuoraukset, erityiset seokset) sopivat jalostetulle materiaalille.

- Kohdistustarkistus: Aikataulun ammattimainen kohdistustarkastus tynnyrissä olevien ruuviakselien varmennus.

- Vältä kuivaa juoksua: Seuraa tiukasti käynnistys-/sammutusmenettelyjä, jotka varmistavat materiaalin läsnäolon ennen nousun nopeutta.

- Seuraa painetta: Varmista, että suulakepaine on suositeltujen rajojen sisällä. Tutki usein näyttöpaketin kytkentä.

5. Oire: Korkea vääntömomentti / moottorin ylikuormitus

- Mahdolliset syyt:

- Yli täynnä ruuvia: Syöttönopeus liian korkea verrattuna ruuvin nopeuteen/purkauskapasiteettiin.

- Liian kylmä tynnyri: Materiaali, joka on liian viskoosinen alhaisten lämpötilojen takia.

- Tukos: Pistoke näytöpakkaus, die tai merkittävä materiaali, joka ripustaa tynnyrin sisällä.

- Vakava kuluminen/väärinkäyttö: Aiheuttaen liiallista kitkaa/sitomista.

- Aggressiivinen ruuvisuunnittelu: Liian monta rajoittavaa elementtiä suurella ruuvin nopeudella.

- Vianmääritysvaiheet:

- Tarkista syötteenopeus: Vähennä syöttölaitteenopeutta ja tarkkaile vääntömomentin vastetta.

- Lisää tynnyrin temppuja: Nosta lämpötiloja kohtalaisesti vaurioituneilla vyöhykkeillä.

- Tarkista vastuuvapaus: Tarkasta ja puhdasta näytönvaihdin ja kuole.

- Vähennä ruuvin nopeutta: Vähennä RPM väliaikaisesti kuorman lievittämiseksi.

- Tarkista tukkeutumista: Jos turvalliset toimenpiteet sallivat, yritä puhdistaa. Voi vaatia purkamista.

- Arvioi kuluminen/kohdistus: Jos toistuu, aikataulun tarkastus kulumisesta tai väärinkäytöstä.

Ennaltaehkäisevät toimenpiteet ovat avainasemassa:

- Säännölliset tarkastukset: Aikatauluta säännölliset sammutukset perusteellisesta ruuvinvetosta ja tynnyrin reikätarkastuksesta. Mittaa valuutta. Asiakirjan tulokset.

- Oikea käynnistys/sammutus: Seuraa aina OEM -toimenpiteitä huolellisesti estääksesi lämpöhuntia tai kuivaa juoksua.

- Materiaalin käsittely: Varmista, että materiaalit ovat kuivia, johdonmukaisia ja epäpuhtauksia. Käytä magneetteja tai metalli -ilmaisimia.

- Lämpötilan hallinta: Ylläpidä lämpöparien ja ohjaimien kalibrointia. Varmista, että tynnyrin jäähdytys suorituskyky.

- Ruuvin kokoonpano: Käytä tiettyyn materiaaliin ja levitykseen validoituja ruuvimalleja. Ota yhteyttä OEM -asiantuntemukseen.

- Kohdistus: Varmista ruuvin akselin kohdistus suurten huoltoväleiden aikana.