Pyrkimys korkeampaan tuottavuuteen, parempaan tuotteen laatuun ja vähentyneisiin toimintakustannuksiin on vakio polymeerien käsittelyssä ja suulakepuristuksessa. Näiden hyötyjen tärkeimpien teknologisten edistysaskeleiden joukossa kartiomalli tynnyri Suunnittelu erottuu. Mutta mitkä erityiset tekniikan periaatteet tekevät siitä luonnostaan tehokkaamman kuin perinteiset rinnakkaiset mallit? Tutkitaan mekaniikka.

Ydinhaaste: Tehokkuus pullonkaulat

Käsittelytehokkuus saranat useista tekijöistä:

- Tehokas sulaminen: Raaka -aineen nopea ja tasainen sulaminen.

- Optimaalinen sekoitus: Lisäaineiden, värien ja sulan homogeeninen jakautuminen.

- Vakaa paineen kertyminen: Jatkuva paineentuotanto sulan muotoiluun.

- Hellävarainen materiaalin käsittely: Minimoidaan hajoaminen liiallisesta leikkauksesta tai lämmöstä.

- Ennustettava lähtö: Johdonmukainen läpäisy vähäisellä nousulla.

Rinnakkaisruuvimallit, vaikka ne ovat tehokkaita, voivat kohdata rajoituksia näiden tekijöiden optimaalisesti hallinnassa samanaikaisesti, etenkin kun käsitellään haastavia materiaaleja tai vaativia sovelluksia.

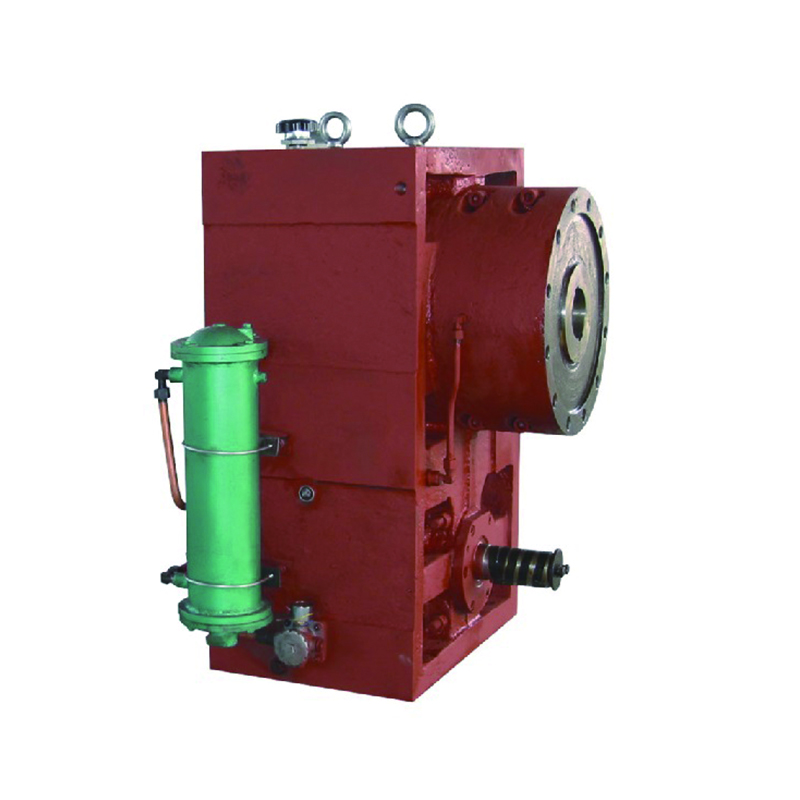

Kartiomainen ruuvitynnyrin etu: Eroa

Kartiomainen suunnittelu käsittelee näitä haasteita erillisten geometristen ja toiminnallisten etujen avulla:

-

Asteittainen äänenvoimakkuuden vähentäminen ja progressiivinen puristus:

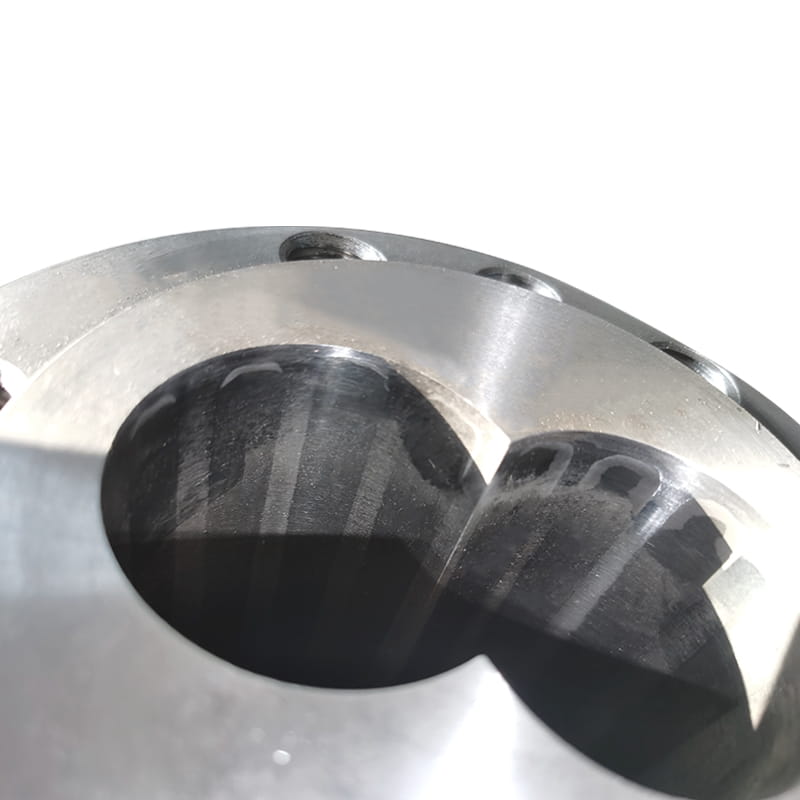

- Toisin kuin rinnakkaisruuvit, joiden juuren halkaisija on vakio, kartiomaisilla ruuveilla on asteittain vähenevä juurhalkaisija syöttövyöhykkeestä kohti purkauspäätä tynnyrissä, joka kapenee vastaavasti.

- Tehokkuusvaikutus: Tämä luo luonnollisen, jatkuvan puristusvyöhykkeen koko ruuvin pituuteen. Materiaalilla on tasaisesti kasvavaa puristussuhdetta, kun se etenee eteenpäin. Tämä edistää:

- Nopeampi ja yhtenäisempi sulaminen: Kasvava paine parantaa lämmönsiirtoa johtavan lämmityksen kautta tynnyrin seinämää vasten ja haihtuvaa lämmitystä säädetystä leikkauksesta. Kiinteät aineet tiivistetään tehokkaasti, eliminoimalla sulautumattomat hiukkaset aikaisemmin.

- Optimoitu energiansiirto: Ruuvin pyörimisen mekaaninen energian syöttö muunnetaan tehokkaammin lämpöenergiaksi sulamiseksi hallittuun, jatkuvan puristuksen vuoksi.

-

Parannettu kiinteä kuljetus- ja syöttövakaus:

- Suurempi halkaisija syöttövyöhykkeellä tarjoaa suuremman pinta -alan materiaalin saantia varten.

- Tehokkuusvaikutus: Tämä parantaa materiaalin alkuperäistä tartoa ja välittää tehokkuutta, mikä on erityisen hyödyllistä matalan bulk-tiheyden pelletteille, jauheille tai regindille. Vakaa ruokinta on perusta johdonmukaiselle lähtö- ja prosessien stabiilisuudelle alavirtaan.

-

Parannettu sulatus- ja paineentuotanto:

- Yhdistävä geometria rakentaa luonnollisesti painetta, kun materiaali siirtyy kohti pienempää purkauspäätä.

- Tehokkuusvaikutus: Tämä johtaa stabiilimpaan ja ennustettavissa olevaan paineen kehitykseen suulakkeessa verrattuna rinnakkaisiin ruuveihin, jotka usein luottavat rajoittaviin elementteihin. Alennetut painevaihtelut kääntyvät suoraan lopputuotteen korkeampaan ulottuvuuteen ja laatuun minimoimalla romut ja hylkäävät. Suunnittelu tukee luonnostaan tasaista tilavuussiirtoa.

-

Ohjattu leikkaus ja sekoittaminen:

- Kun puristus kasvaa, vähenevä ruuvikanavan syvyys purkautumiseen rajoittaa luonnostaan sulamiskokemuksen maksimaalisen leikkausjännityksen.

- Tehokkuusvaikutus: Tämä mahdollistaa tehokkaan jakautuvan ja dispergoivan sekoituksen puristusvyöhykkeellä -a Alistetaan herkät polymeerit tuhoisille leikkausnopeuksille, jotka aiheuttavat hajoamista. Vähemmän hajoamista tarkoittaa parempaa laatua ja vähemmän prosessien keskeytyksiä pilaantuneen materiaalin puhdistamiseksi. Kontrolloitu leikkaus myötävaikuttaa myös alhaisempiin sulatuslämpötiloihin.

-

Vähentynyt energian voimakkuus:

- Tehokkaiden kiinteiden aineiden yhdistelmä, optimoitu sulaminen puristuksen kautta puhtaan leikkauksen sijasta ja vakaa paineen muodostuminen johtaa usein alhaisempaan energiankulutukseen (energiaa kg jalostettua materiaalia).

- Tehokkuusvaikutus: Pienempi energiankulutus vähentää suoraan toimintakustannuksia ja myötävaikuttaa pienempaan ympäristöjalanjälkeen.

-

Lyhyempi viipymisajan jakelu (RTD):

- Jatkuva puristus ja optimoitu virtauspolku johtaa tyypillisesti kapeampaan RTD: hen.

- Tehokkuusvaikutus: Tämä minimoi aikamateriaalin kulutuksen kohonneissa lämpötiloissa, vähentäen edelleen lämpöherkkien polymeerien lämmön hajoamisriskiä ja parantamalla värien konsistenssia siirtymien aikana.

Kartiomaisen ruuvitynnyrien tehokkuusvoitot eivät ole vahingossa, mutta ne johtuvat perustekniikan periaatteista. Hyödyntämällä kapenevaa geometriaa progressiivisen tilavuuden vähentämisen ja luontaisen puristuksen luomiseksi, se tarjoaa parempia kiinteitä aineita, jotka välittävät, nopeamman ja yhtenäisemmän sulamisen, vakaan paineen muodostumisen, lempeän mutta tehokkaan sekoituksen ja pienemmän energiankulutuksen. Tämä tarkoittaa suoraan prosessorien konkreettisia etuja: korkeampi läpimenoa