Ruuvin ja tynnyrikokoonpanon vaativassa suulakepuristusmaassa - muovit, ruoka, yhdistäminen ja sen ulkopuolella - ovat prosessin sydämessä. Insinöörit etsivät jatkuvasti malleja, jotka optimoivat sulamisen, sekoittamisen, paineentuotannon ja vakauden. Keskeisten valintojen joukossa on perusgeometria: kartiomainen tai rinnakkainen. Vaikka rinnakkaiset ruuvitynnyrit hallitsevat monia sovelluksia, kartiomaiset mallit tarjoavat selkeät edut, jotka ovat tärkeitä erityisille, usein haastaville tuotantovaatimuksille.

Fundamentals ensin: mallien määritteleminen

- Rinnakkaiset ruuvitynnyrit: Sisältää vakiona tynnyrin halkaisija ja ruuvi, jonka juuren halkaisija on vakiona (tai pienet variaatiot askellentojen kautta). Kanavan syvyys pienenee tyypillisesti ruuvin pituutta pitkin puristuksen tuottamiseksi.

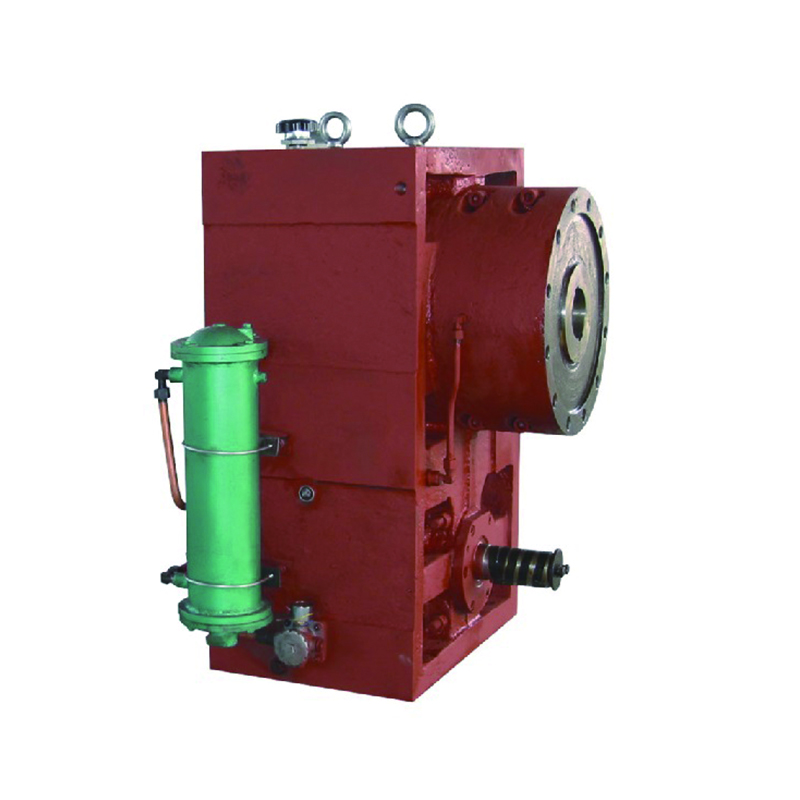

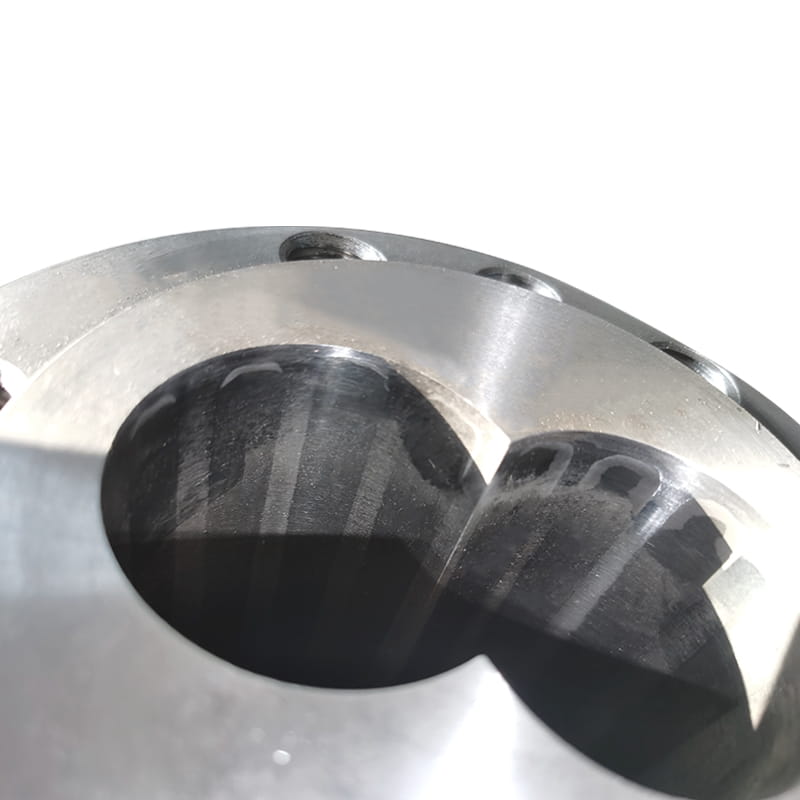

- Kartiomalli tynnyri S: On ominaista tynnyri, jonka sisähalkaisija kapenetus sisäänpäin syöttövyöhykkeeltä mittausvyöhykkeelle. Vastaavasti ruuvissa on kartiomainen juuri, joka kasvaa halkaisijana pitkin, luo luonnollisesti asteittain matalamman kanavan syvyyden.

Kartiomaisen ruuvitynnyrin mallien tärkeimmät edut:

-

Parannettu sulaminen ja homogenointi:

- Asteittainen pakkaus: Luontama kartio luo huomattavasti sujuvamman ja jatkuvamman puristusprofiilin verrattuna rinnakkaisissa malleissa mahdollisiin usein äkillisiin puristusvaiheisiin. Tämä kanavan tilavuuden asteittainen väheneminen koettelee materiaalia pidemmille, hallitummalle leikkaus- ja puristusvoimille.

- Ylivoimainen leikkausjakauma: Tämä hallittu ympäristö edistää polymeeripellettien tai jauheiden tehokkaampaa sulamista koko kanavan poikkileikkauksessa, mikä johtaa sulan parempaan homogenisointiin ja lisäaineiden tai täyteaineiden dispersioon. Tämä on erityisen edullista lämpöherkkiä materiaaleja tai formulaatioita, jotka vaativat lempeää, mutta perusteellista sekoitusta.

-

Parannettu paineen kertyminen ja vakaus:

- Jatkuva painegradientti: Kartiomainen geometria tuottaa luonnollisesti sujuvamman, lineaarisemman paineen muodostumisen ruuvi -akselia pitkin. Tämä minimoi painepiikit ja vaihtelut, joita on usein koettu äkillisillä puristusvyöhykkeillä rinnakkaisruuveissa.

- Vakaa mittaus: Vakaa paineprofiili muuttuu suoraan tasaisemmaksi sulavirtaukseksi, joka tulee suulakkeeseen. Tämä johtaa suulakepuristetun tuotteen (esim. Putken seinämän paksuuden, arkin mittari, profiilin mitat), vähentyneet romunopeudet ja parannetun prosessin hallinnan, erityisesti kriittisen korkean tarkkaan suulakepuristustehtävien paremman ulottuvuuden stabiilisuuteen ja johdonmukaisuuteen.

-

Vähentynyt leikkausjännitys ja lämmön hajoaminen (potentiaali):

- Alempi huippuleikkaus: Kun taas kartiomaiset ruuvit tuottavat merkittävän leikkauksen, jakelu Leikkausvoimat ovat usein laajempia ja vähemmän voimakkaita missä tahansa yksittäisessä pisteessä verrattuna korkeaan paikalliseen leikkaukseen, jota voi esiintyä rajoittavilla vyöhykkeillä (kuten puristuslennot tai sekoituselementit) rinnakkaisissa ruuveissa.

- Aineellinen lempeys: Tämä ominaisuus tekee kartiomaisista malleista, jotka sopivat erityisen hyvin leikkausherkkien materiaalien (esim. PVC, tietyt tekniikan polymeerit, biopolymeerit, kuidun täytetyt yhdisteet) prosessointiin, joissa mekaanisen hajoamisen tai kuidun rikkoutumisen minimointi on parametriä. Asteittainen puristus auttaa hallitsemaan sulan lämpötilan nousua tasaisemmin.

-

Haastavien materiaalien parannettu käsittely:

- Jauheet ja hauras raaka -aine: Yhdistävä geometria voi tarjota etuja matalan bulk-tiheysjauhojen tai hauraiden materiaalien syöttämisessä ja välittämisessä, koska kartio auttaa vakiinnuttamaan syötteen varhaisessa vaiheessa prosessin varhaisessa vaiheessa ilman liiallista takavirtaa.

- Kierrätys ja saastunut syöttö: Vahvat kuljetus- ja sulamisominaisuudet voivat joskus tarjota paremman toleranssin Recind- tai raaka -aineisiin, joilla on pienet saastumismuutokset.

-

Mahdollisuus suurempaan lähtöön alhaisemmalla kierrosluvulla:

- Tehokkaat kiinteät aineet: Alkuperäiset leveämmät kanavan syvyydet syöttökierroksen lähellä voivat parantaa kiinteitä aiheita, jotka kuljettavat kapasiteettia verrattuna matalaan syöttöruuviin.

- Optimoitu energiansiirto: Sulamisen ja paineen muodostumisen tehokkuus kartiomaisessa suunnittelussa voi joskus antaa operaattoreille mahdollisuuden saavuttaa kohdelähtöjä samalla kun ruuvi on hiukan pienemmällä pyörimisnopeudella (RPM) verrattuna vertailukelpoiseen rinnakkaisasetukseen. Tämä johtaa vähentyneeseen tiettyyn energiankulutukseen (energiaa yksikkötuottoa kohti) ja mahdollisesti vähemmän kulumiseen ajan myötä.

Tärkeät näkökohdat:

Kartiomaiset ruuvitynnyrit eivät ole yleisesti parempia. Heidän edut ovat voimakkaimpia tietyissä skenaarioissa:

- Käsittelyvaatimukset: Kriittinen leikkausherkkien materiaalien suhteen, formulaatiot, jotka vaativat poikkeuksellista sula homogeenisuutta tai sovelluksia, jotka vaativat erittäin vakaata painetta ja tuotantoa (esim. Eriläiset profiilit, lääketieteellinen letku, optinen kalvo).

- Taloudelliset kompromissit: Kartiomallit ovat usein monimutkaisempia ja kalliimpia valmistaa ja vaihtaa kuin rinnakkaiset ruuvit. Tynnyrin lämmitys/jäähdytys voi myös olla hiukan monimutkaisempi kapenevan takia.

- Jalanjälki: Kartio vaatii pidemmän kokonaistynnyrin kokoonpanon verrattuna samanlaiseen ruuveen, joka saavuttaa samanlaisen puristuksen, mikä mahdollisesti vaikuttaa koneen kokoon.

Valinta kartiomaisten ja yhdensuuntaisten ruuvitynnyreiden välillä saranat tiettyyn materiaaliin, tuotevaatimuksiin ja prosessitavoitteisiin. Rinnakkaisruuvit tarjoavat monipuolisuutta ja kustannustehokkuutta laajalle sovellusvalikoimasta. Kuitenkin, kun vaatimukset sisältävät erinomaisen sulan laadun, poikkeuksellisen paineen vakauden, vähentyneen leikkausjännityksen herkille formulaatioille tai haastavien raaka -aineiden käsittely, kartiomaisen ruuvitynnyrin suunnittelun luontaiset edut muuttuvat. Sen asteittainen puristusprofiili tarjoaa tehokkaan sulamisen, vakaan virtauksen ja parannetun prosessinhallinnan, mikä tekee siitä todistetun ratkaisun vaatimuksiin suulakepuristustehtäviin, joissa suorituskyvyn johdonmukaisuus ja materiaalien eheys eivät ole neuvoteltavissa. Operaattoreiden tulisi arvioida huolellisesti prosessivaatimuksensa näitä ydinetuja vastaan optimaalisen geometrian määrittämiseksi.