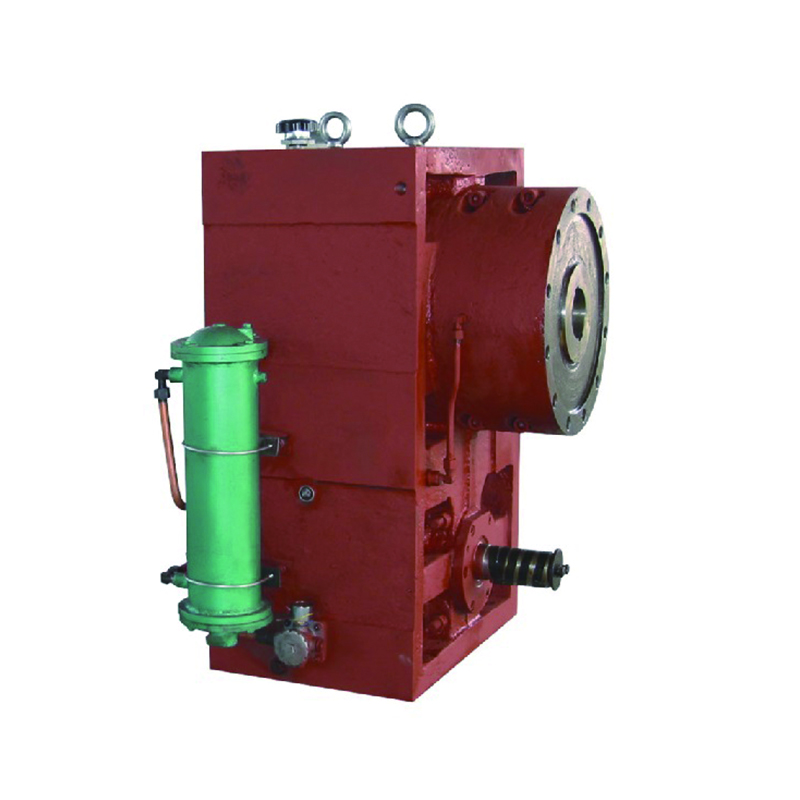

Nykyaikaisessa teollisuustuotannossa, etenkin korkean kuormituksen skenaarioissa, kuten muovinen suulakepuristus ja kumin sekoittaminen, laitteiden ydinkomponenttien kestävyys määrittää suoraan tuotannon tehokkuuden ja kustannusten hallinnan. Suulakepuristinjärjestelmän "sydämen", kartiomalli tynnyri on tulossa edullinen ratkaisu korkean intensiteetin jatkuvassa tuotantoympäristössä ainutlaatuisella tekniikan suunnittelulla. Tässä artikkelissa analysoidaan syvästi sen suorituskykyetuja ankarissa työoloissa.

1. Rakenteellinen vahvistus: Stressin jakautumisen innovatiivinen suunnittelu

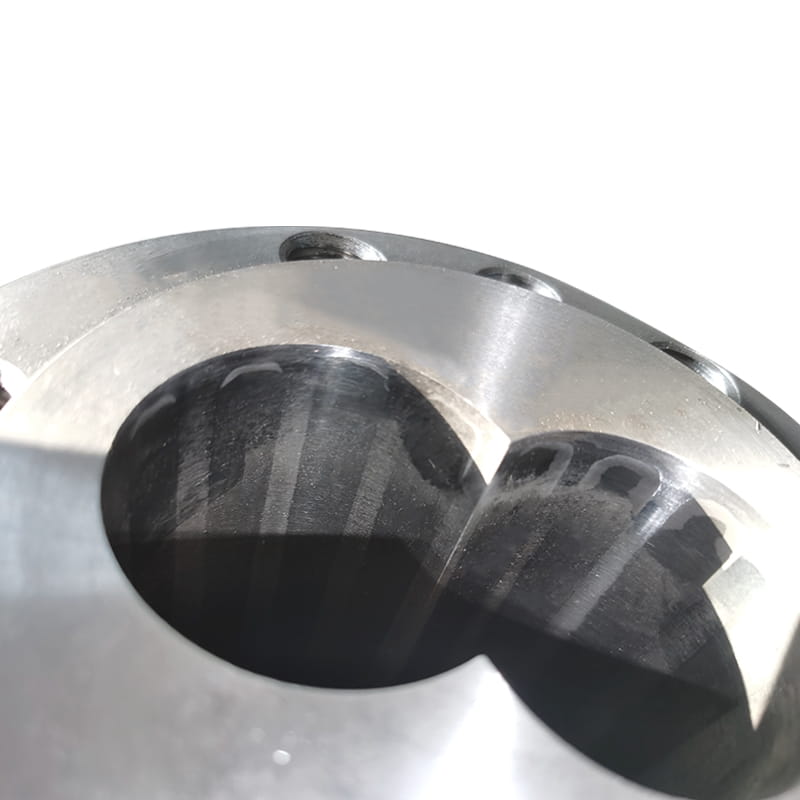

Verrattuna perinteisiin rinnakkaisruuveihin, kartiomainen ruuvitynnyri ottaa kapenevan geometrian (kartion kulma-alue on yleensä 3 ° -15 °), joka mullisttaa mekaanisen jännityksen jakautumiskuvion. Finite Element Analysis (FEA) -simulaatio osoittaa, että kartiomainen rakenne voi vähentää aksiaalisen painegradientin noin 40%, siirtäen samalla kehän leikkausjännityksen piikin pinta-alan tynnyrin päähän paksumman kulutuskestävällä kerroksella. Saksan Kraussmaffei -mitatut tiedot osoittavat, että kartiomaisen ruuvin vääntömomentin vaihtelun amplitudi on 28% pienempi kuin rinnakkaisruuvin, joka välttää tehokkaasti stressihalkeaman ongelman, jota on helppo esiintyä perinteisen rakenteen langan juuressa.

2. Materiaalitekniikan läpimurtosovellus

Huippuvalmistajat, kuten Cincinnati Milacron, käyttävät bimetallikomposiittivalmistusprosessia sulataksesi 2,5 mm paksun volframikarbidiseoskerroksen (WC-CO-järjestelmä) perusmateriaalin pinnalle (yleensä 38CRMOALA Nitred Steel), ja sen rockwell-kotioisuus voi saavuttaa HRC62-65. Yhdistettynä plasman nitriditeknologiaan (PNT), pinnan mikrohardness nostetaan yli 1200 hv: iin ja kulutuskestävyyden käyttöikää lisääntyy 3-5 kertaa verrattuna tavanomaiseen nitridiprosessiin. ABS -hartsin käsittelyn tapauksessa tämän tyyppisen kartiomaisen ruuvitynnyrin jatkuvaa käyttöaikaa ylitti 12 000 tuntia ja kulumishäviötä hallittiin 0,03 mm/tuhannen tunnin sisällä.

3. Dynaamisen tiivistyksen välttämätön paraneminen

Progressiivinen puristussuhde (yleensä 1: 1,5 - 1: 2,8) kartiomaisen rakenteen tuottama luo optimoidun sulan tiivistysympäristön. Davis-Standardin vertailevat testit Yhdysvalloissa osoittavat, että lasikuitujen vahvistavien materiaalien käsittelyssä kartiomaisen ruuvin takavirtavuoto vähenee 62%, mikä ei vain paranna muovistavaa tehokkuutta, vaan mikä tärkeintä, vähentää huomattavasti ruuvin hiottavaa kulumista ja tynnyrin sisäseinää. PA66 30%GF: n erittäin hankaavissa olosuhteissa tämä malli ulottuu ylläpitosyklin 450 tunnista 1300 tuntiin.

4. Lämpöhallintajärjestelmän yhteistyöhön perustuva optimointi

Kartiomaisen rakenteen kompakti suunnittelu (L/D-suhde on yleensä 12: 1-16: 1) yhdistettynä vyöhykkeen lämpötilanhallintatekniikkaan saavuttaa tarkemman lämpöenergian hallinnan. JSW: n tekniikkatapaus Japanissa osoittaa, että kun PVC -materiaalit prosessoidaan, kartiomaisen ruuvitynnyrin aksiaalilämpötilagradientti vähenee 22 ° C: lla verrattuna perinteiseen rakenteeseen, joka lievittää tehokkaasti lämmön laajennuserojen aiheuttamaa sopivuusvälin epänormaalia laajentumista. Yhdistettynä sisäiseen kierrejäähdytysvesikanavan suunnitteluun tynnyrin pintalämpötilan vaihtelua säädetään ± 1,5 ℃: n sisällä, mikä pidentää merkittävästi tiivistyskomponenttien käyttöikää.

24 tunnin jatkuvan tuotannon ankarassa ympäristössä kartiomainen ruuvitynnyri on saavuttanut kulutuskestävyyden, väsymiskestävyyden ja lämpöstabiilisuuden kattavat parannukset rakenteellisten innovaatioiden ja materiaalien päivitysten synergian kautta. Valmistajille, jotka käsittelevät vaikeat materiaalit, kuten lasikuituvahvistetut materiaalit ja liekinlähettäviä tekniikan muoveja, kartiomaisen ruuvitekniikan käyttö voi vähentää laitteiden kattavia huoltokustannuksia yli 40%, mikä parantaa tuotantokapasiteetin vakautta 18–25%. Tämä ei ole vain komponenttien päivitys, vaan myös strateginen valinta saada hyötyä älykkäältä valmistukselta.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Kuinka kartiomaisen ruuvitynnyrin kestävyys toimii korkean intensiteetin tuotantoympäristössä?

Tuoteluokat

Kuinka kartiomaisen ruuvitynnyrin kestävyys toimii korkean intensiteetin tuotantoympäristössä?

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat