Kun muoviteollisuuden kysyntä prosessoinnin tehokkuudesta ja materiaalien sopeutumiskyvystä kasvaa edelleen, Kartiomalli tynnyri , innovatiivisena plastisoivana laitteina on vähitellen tullut ydinlaitteita monille muovikäsittelytekniikoille sen ainutlaatuisella suunnittelulla ja suorituskyky eduksi.

1. Kartiomaisten ruuvitynnyreiden tekniset ominaisuudet

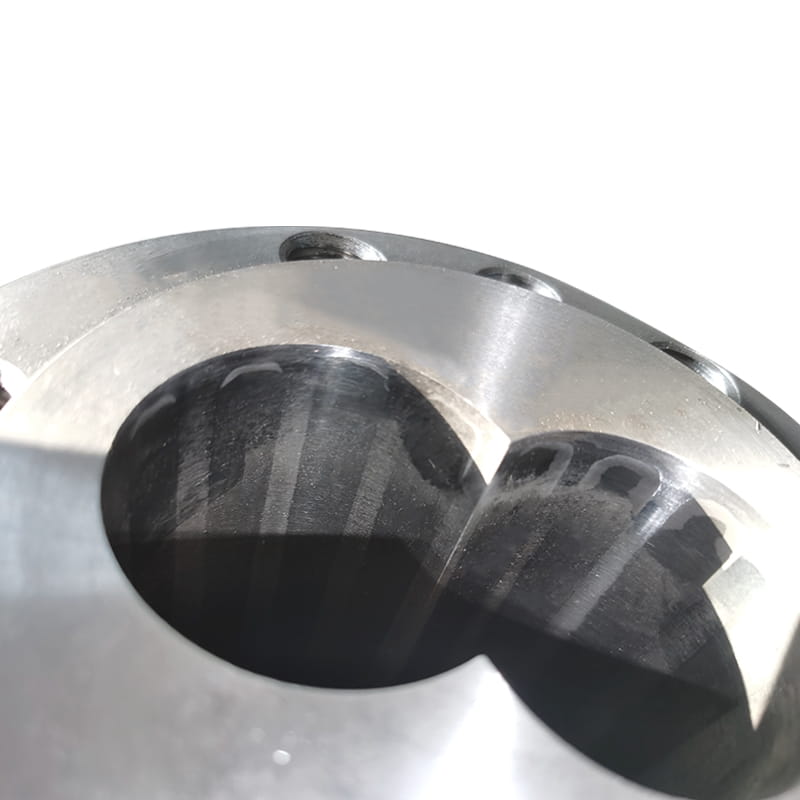

Tärkein ero kartiomaisten ruuvitynnyreiden ja perinteisten rinnakkaisten ruuvitynnyreiden välillä on, että ruuvin halkaisija vähenee vähitellen syöttöpäästä purkauspäähän muodostaen kartiomaisen rakenteen. Tämä malli tuo kaksi ydinetuntaa: Ensinnäkin ruuvin ja tynnyrin välinen tilavuus puristetaan vähitellen, mikä parantaa materiaalin leikkaus- ja sekoitustehokkuutta; Toiseksi, ruuvin kartiomainen pinta lisää kosketusaluetta materiaalin kanssa, mikä tarjoaa suuremman vääntömomentin lähtöä samalla nopeudella. Siksi kartiomaiset ruuvitynnyrit ovat erityisen sopivia korkean viskositeetin, lämpöherkkien ja täytettyjen muovien käsittelyyn.

2. sovellettavat prosessityypit ja tekninen sopeutumiskyky

Injektiomuovaus

Injektiomuovausprosessissa kartiomainen ruuvitynnyri saavuttaa nopean plastisoinnin ja tarkan mittauksen optimoidun puristussuhteen kautta (yleensä 2,0: 1 - 2,5: 1). Erittäin täytetyissä materiaaleissa (täyttötaajuus voi saavuttaa yli 50%), joka sisältää lasikuitua, hiilikuitua tai mineraalijauhetta (kuten kalsiumkarbonaatti), kartiomainen ruuvi voi vähentää tehokkaasti kuitujen rikkoutumisen ja epätasaisen täyteaineen jakautumisen ongelmia. Esimerkiksi autojen osien tuotannossa PA66 30%: n GF -materiaalin prosessointitehokkuutta voidaan parantaa noin 15%.

Suulakepuristus

Suulakepuristusprosesseissa, kuten PVC -profiileissa ja TPE -elastomeereissä, jotka vaativat stabiilin sulamispaineen, kartiomaisen ruuvin asteittaiset puristusominaisuudet voivat välttää sulamurtuman. Erityisesti jäykkien PVC -putkien tuotannossa lämpötilan hallintatarkkuus voi saavuttaa ± 1 ° C: ta, mikä vähentää merkittävästi materiaalin hajoamisriskiä. Kokeelliset tiedot osoittavat, että kartiomaisen ruuvin käytön jälkeen PVC-tuotteiden vicat-pehmenemispiste kasvaa noin 3-5 ° C: lla.

Puhaltaa muovaus

Suurten onttojen tuotteiden (kuten 200 litran kemiallisten tynnyreiden) puhallusmuovausprosessissa kartiomaisen ruuvin korkeat vääntömomentin ominaisuudet voivat varmistaa korkean molekyylipainomateriaalien, kuten HDPE: n, täyden plastisointi. Perinteisiin laitteisiin verrattuna energiankulutusta voidaan vähentää 8-12%, kun taas sulan tasaisuus kasvaa yli 98%: iin, mikä eliminoi tehokkaasti tuotteen epätasaisen seinämän paksuuden vian.

Lämpökovettuminen muovikäsittely

Lämpökovettumismateriaaleille, kuten fenolihartsille ja epoksihartsille, kartiomaisen ruuvin matalan lämpötilan plastisointikyky voi hallita reaktioprosessia tarkasti. Segmentoidun lämpötilanhallintajärjestelmän (syöttöosa ≤80 ℃, plastisointiosa ≤120 ℃) kautta se ei voi vain varmistaa materiaalien täydellisen sekoittamisen, vaan myös välttää ennenaikaisen silloittamisen aiheuttamat laitteiden tukkeutumisen.

Erityinen materiaalinkäsittely

Nousevilla aloilla, kuten biohajoavilla muovilla (kuten PLA/PBAT) ja johtavilla polymeereillä (kuten PP/CNT -komposiitteilla), kartiomaisen ruuvin alhaiset leikkausominaisuudet voivat vähentää molekyyliketjun hajoamista. Esimerkiksi PLA -prosessoinnin otettaessa sulavirtaindeksin (MFI) vaihtelualue laski ± 3G/10 minuutista ± 1 g/10 minuuttiin, ja tuotteiden mekaanisten ominaisuuksien stabiilisuus parani merkittävästi.

3. Tyypillinen tapausanalyysi

Kun kansainvälinen kemian yritys käytti kartiomaisia ruuvitynnyreitä PC/ABS -seosten tuottamiseen, se vähensi onnistuneesti materiaalijäämiä 2,3%: sta perinteisistä laitteista 0,8%: iin optimoimalla ruuviratkaisu (30 °) ja kuvasuhde (18: 1), mikä säästää yli 200 000 Yhdysvaltain dollaria raaka -aineiden kustannuksia. Samanaikaisesti muovausjaksoa lyhennettiin plastisointitehokkuuden paranemisen vuoksi 12%ja keskimääräinen päivittäinen tuotantokapasiteetti kasvoi 1,2 tonnia.

4. Teknologian kehittämisen suuntaus

Innovatiivisten mallien, kuten kaksoiskartiomaisten ruuvien ja nanopäällysteisten ruuvien, syntymisen myötä kartiomaiset ruuvitynnyrit ovat siirtymässä kohti monitoimista integraatiota. Saksalaisen laitevalmistajan äskettäin lanseeratut Hybridcon-sarjan tuotteet ovat saavuttaneet luokkien välisen prosessoinnin LCP: n nestekiden polymeereistä TPU-termoplastisiin elastomeereihin samoilla laitteilla yhdistetyn ruuvesegmentin suunnittelun avulla, ja laitteiden käyttöaste on lisääntynyt yli 40%.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Millaista muoviprosessointia kartiomaista ruuvitynnyriä voidaan käyttää?

Tuoteluokat

Millaista muoviprosessointia kartiomaista ruuvitynnyriä voidaan käyttää?

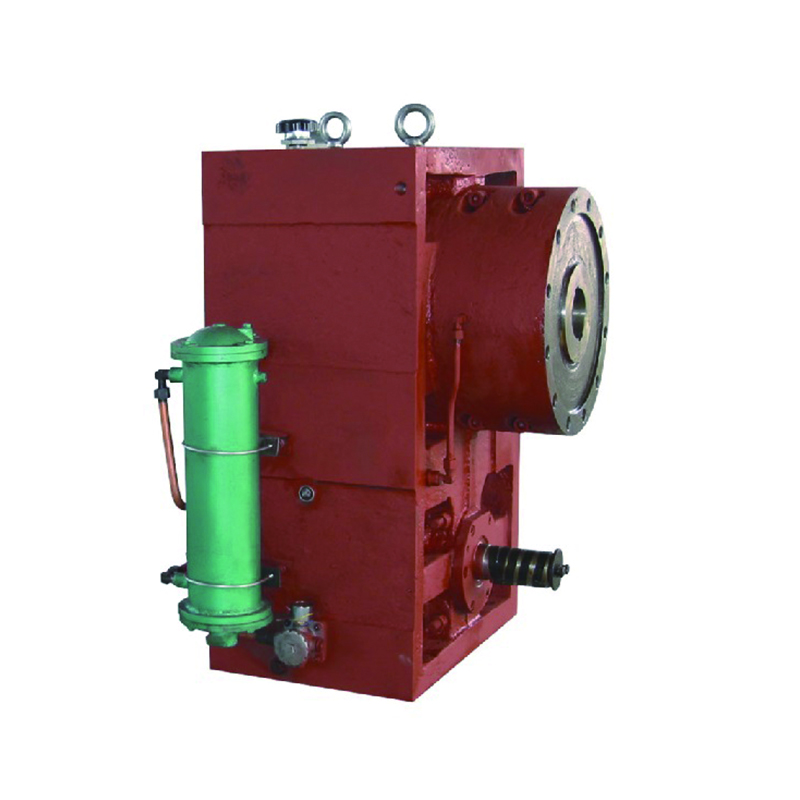

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat