Muovisen suulakepuristuksen, rakeistuksen ja putkien tuotannon aloilla, Kartiomalli tynnyri käytetään laajasti sen suuren tuotanto- ja vakaan plastisointi suorituskyvyn takia, mutta materiaalin tukkeutumisen ongelma johtaa usein sammutukseen, lisääntyneeseen energiankulutukseen ja jopa laitteiden vaurioihin.

Tukkeutumisen syy: syvällinen analyysi materiaaliominaisuuksista laitteiden suunnitteluun

Materiaalin tukkeutuminen johtuu yleensä kolmesta tekijästä:

Materiaaliominaisuudet: korkea viskositeetti (kuten PVC), liiallinen kosteus tai epäpuhtaudet (kuten kierrätetyt materiaalit, joita ei ole täysin kuivattu), on helppo tarttua ja agglomeraatti ruuvirokoon;

Laitteiden suunnitteluvirheet: kohtuuttomat ruuvien puristussuhteet, huonompi tynnyrin sisäseinän karheus (RA > 0,4 μm) tai riittämätön lämpötilanhallintajärjestelmän tarkkuus, mikä johtaa epätasaiseen paikalliseen sulamiseen;

Prosessiparametrien epäsuhta: Nopeus ja syöttönopeus ei ole koordinoitu, ja leikkauslämmön kertyminen aiheuttaa materiaalien hajoamista ja hiilihappoa.

Esimerkiksi PVC -prosessoinnin ottaminen, kun materiaalin kosteus on > 0,05%, veden höyrystyminen on helppo muodostaa kuplia tynnyrin pakokaasussa, raskauttaen materiaalin kertymistä.

Ydinratkaisu: Prosessien optimointi ja laitteiden päivitys rinnakkain

1. Kohdennettu ruuvin ja tynnyrin suunnittelu

Vaiheen puristussuhteen optimointi: erittäin täytetyille materiaaleille (kuten WPC: llä, jolla on yli 30% kalsiumkarbonaattia), otetaan käyttöön progressiivinen puristussuunnittelu, jotta vältetään äkilliset paineenmuutosten aiheuttamat materiaalien pidättämisen. Esimerkiksi perinteinen 3: 1-puristussuhde säädetään monivaiheiseen 1,5 → 2,5 → 3,5, mikä vähentää merkittävästi siltojen riskiä.

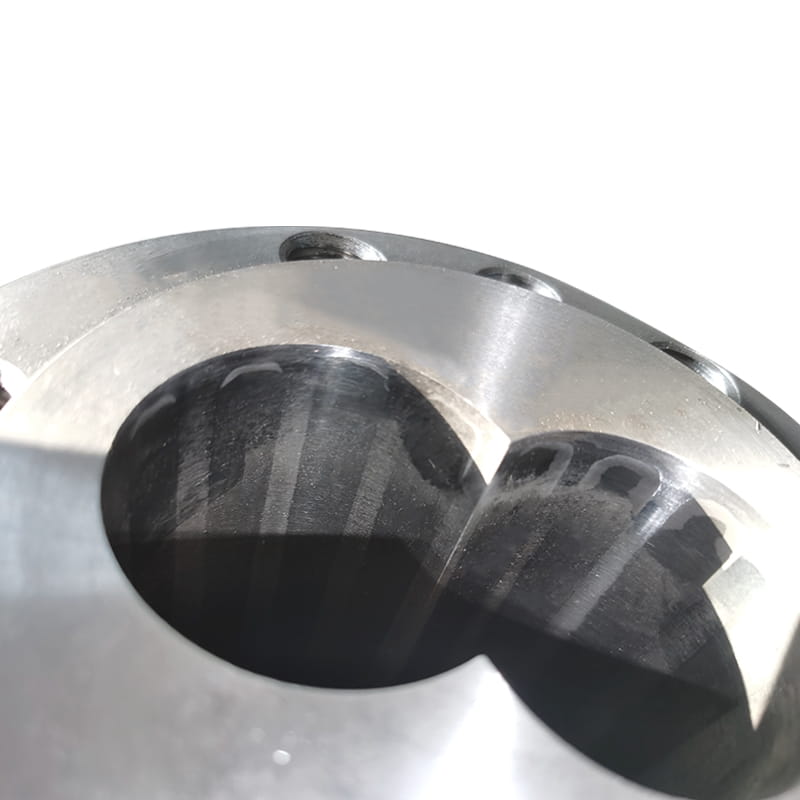

Bimetallinen pintakäsittely: tynnyrin sisäseinä valee keskittyen rautapohjaisella seoksella (kovuus HRC62-66), ja ruuvin pinta ruiskutetaan volframikarbidilla (paksuus ≥2 mm) tarttumisen vähentämiseksi ja kulumiskestävyyden parantamiseksi, mikä on sopivaa lasikuituvahvistettujen materiaalien osalta.

2. Älykäs anturi ja automaattinen ohjaus

Integroitu melatason kytkin: Asenna anturit tynnyrin avainasentoihin tarkkaillaksesi materiaalien virtausta reaaliajassa. Kun pinoamiskorkeus laukaisee kynnysarvon, värähtelymoottori käynnistetään automaattisesti tai syöttönopeus säädetään estääkseen tukkeutumisen pahenemisen.

Lämpötilanhallintajärjestelmän päivitys: PID -algoritmia käytetään lämmitysrenkaan tehon dynaamiseen säätämiseen sen varmistamiseksi, että tynnyrien lämpötilan vaihtelut ovat ≤ ± 1,5 ° C, välttäen hiilihapoaa ja seinämän tarttumista, joka johtuu paikallisesta ylikuumenemisesta.

3. Materiaalin esikäsittely- ja prosessiparametrien sovittaminen

Kosteuden hallinta: Lisäämällä kuivaus Hopper kaksosuuvin ruokintaosaan, materiaalin kosteus stabiloituu alle 0,02%;

Hiukkaskoon seulonta: Kierrätetty materiaali luokitellaan ja murskataan sen varmistamiseksi, että hiukkaskokojakauma on keskittynyt 2–4 mm: n alueelle hienon jauheen agglomeroitumisen vähentämiseksi.

Ylläpito -strategia: Ennaltaehkäisy on parempi kuin kunnostaminen

Säännöllinen puhdistus ja pinnoitteen ylläpito: Käytä erityisiä puhdistusmateriaaleja (kuten PP-pohjainen puhdistusyhdiste) tynnyrin puhdistamiseen 500 toiminnan välein ja tarkista nitridikerroksen eheys (syvyys ≥0,5 mm);

Tärinä-avusteinen kaaririkkous: Asenna korkeataajuinen turbiinin värähtely (taajuus 20-60Hz) syöttöporttiin materiaalin kaarevan pinoamisrakenteen tuhoamiseksi ja juoksevuuden parantamiseksi;

Tietopohjainen toiminta ja ylläpito: Tallenna laitteiden käyttöparametrit (kuten vääntömomentin vaihtelut ja energiankulutuksen trendit) esineiden Internet-alustan kautta, ennustavat tukosriskit ja luovat optimointiraportteja.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Kuinka ratkaista tehokkaasti materiaalin tukkeutumisen ongelma kartiomaisen ruuvitynnyrin käytössä?

Tuoteluokat

Kuinka ratkaista tehokkaasti materiaalin tukkeutumisen ongelma kartiomaisen ruuvitynnyrin käytössä?

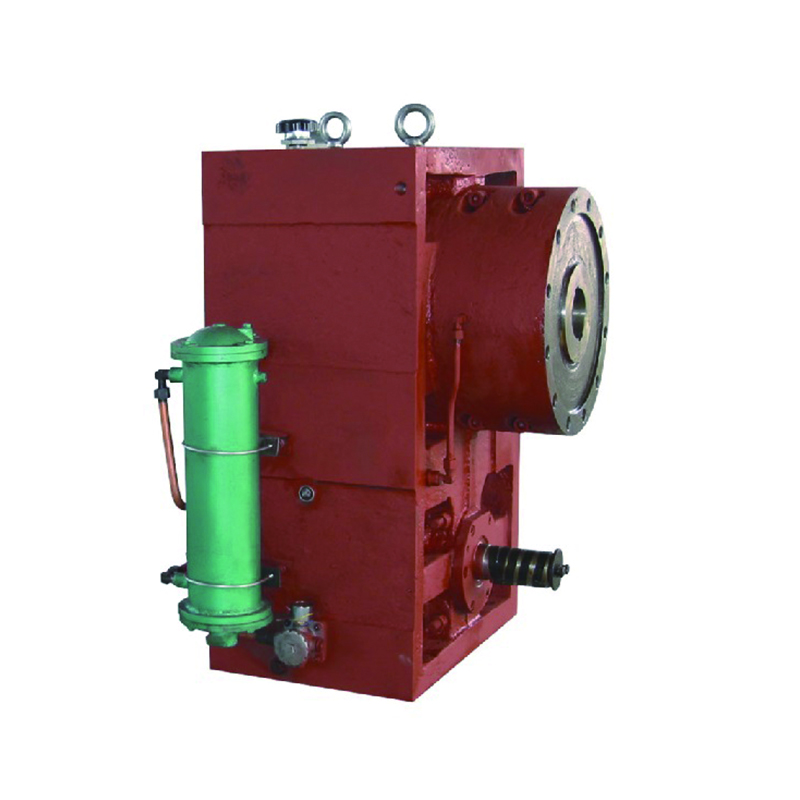

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat