Aikana, jolloin valmistusteollisuus jatkaa vihreää muutosta, jopa 15–30%: n materiaalin tuhlausongelma plastisointiprosesseissa, kuten injektiomuovaus ja suulakepuristus, on aina vaivannut yrityksiä. Viime vuosina tekninen ratkaisu nimeltään Kartiomalli tynnyri on herättänyt huomion autojen osien, pakkausmateriaalien ja elektronisten komponenttien pelloilla. Tiedot osoittavat, että tätä mallia käyttävät tuotantolinjat voivat vähentää raaka-aineiden menetystä 8%-12%ja parantaa energiatehokkuutta yli 15%. Kuinka tämä läpimurto -suunnittelu saavuttaa energiansäästöä ja tehokkuuden parantamista?

Periaatteen analyysi: kartiomaisen rakenteen "progressiivinen puristus" -etu

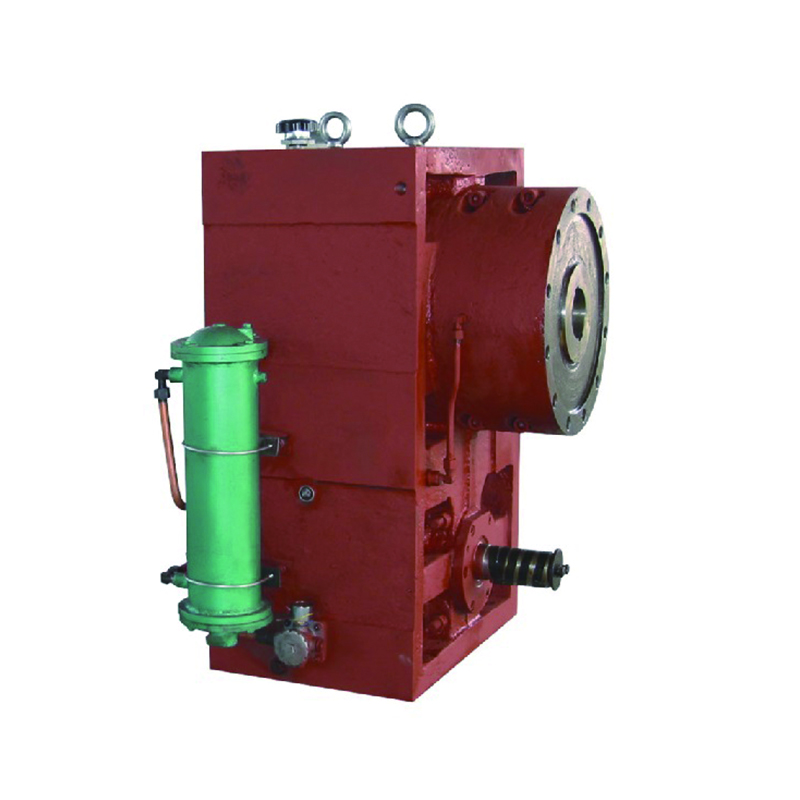

Verrattuna perinteisiin rinnakkaisruuveihin, kartiomaisten ruuvitynnyreiden ydininnovaatio on niiden asteittainen geometrinen rakenne (kuva 1). Ruuvin halkaisija vähenee vähitellen syöttöpäästä purkauspäähän muodostaen jatkuvasti vähentyneen kierteisen kanavan. Tämä malli optimoi materiaalinkäsittelyn kolmessa vaiheessa:

Tehokas esikompressio: Syöttöosan suurempi tilavuus mahdollistaa rakeisten raaka-aineiden nopean hengittämisen, kun taas asteittain kaventava ruuviurata tuottaa progressiivisen painetta kuljetusprosessin aikana välttäen äkillisen paineistamisen aiheuttaman materiaalin kertymisen tai takaisinvirtauksen;

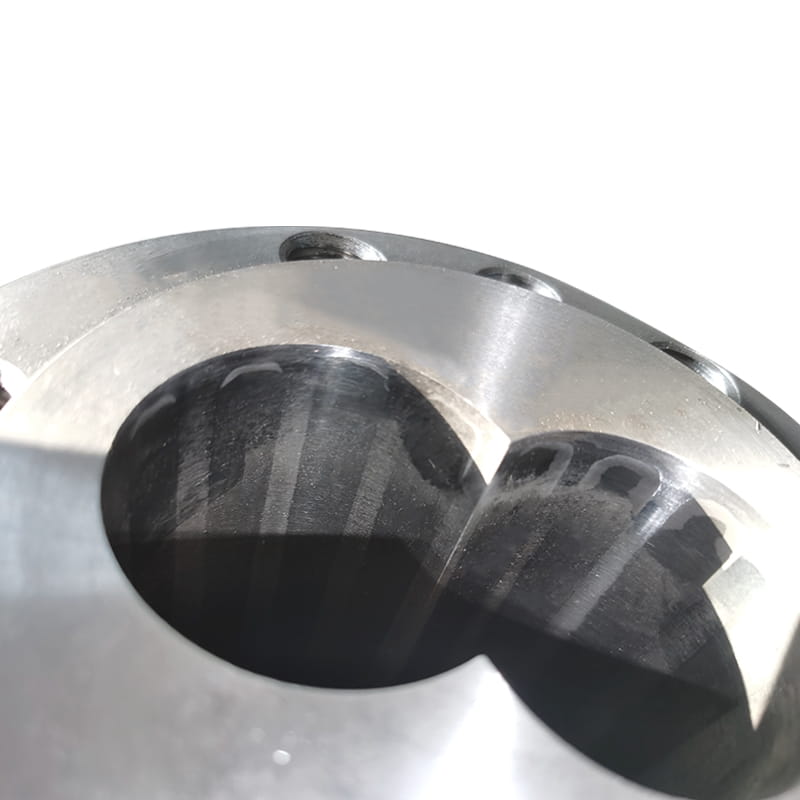

Tarkka leikkausohjaus: Kartiomainen rakenne tekee sulamisosan leikkausnopeuden gradientista sileämmäksi ja ruuviroukon tarkan toleranssin avulla (yleensä hallitaan 0,05-0,1 mm), se voi kokonaan sulattaa polymeerimateriaalin ja estää lämmön hajoamisen, joka johtuu paikallisesta ylikuumennuksesta (lämmön hajoamisesta) - yksi päätekijöiden johtavasta tekijöistä;

Dynaaminen tiivistysvaikutus: Purkauspään pienempi halkaisija parantaa tynnyrin ja ruuvin tiivistymistä, vähentäen sulan reflwinopeutta alle 0,5%: iin (yhdensuuntaiset ruuvit ovat yleensä 2%-5%), mikä vähentää merkittävästi jäljellä olevaa materiaalia, jota ei ole täysin suulakepuristettu.

Empiirinen tieto: Energiankulutuksen ja jätteiden vähentäminen

Saksalaisen ruiskutuslaitteiden valmistajan Kraussmaffeiin suorittama vertaileva testi autoteollisuuden PP -puskurien tuotannossa vuonna 2023 osoitti, että kartiomaisen ruuvitynnyrin käytön jälkeen raaka -aineiden menetys tonnia tuotetta laski 43 kg: sta 36 kg: iin, kun taas yksikön energiankulutus laski 18%. Tämä johtuu optimoinnin kahdesta näkökulmasta:

Viipymisaikaa lyhennetään 22%: kartiomaisen ruuvin puristussuhde (yleensä 3,5-4,5: 1) on suurempi kuin rinnakkaisruuvin (2,5-3: 1), joka kiihdyttää materiaalin muutosta kiinteästä sulaan tilaan ja vähentää pitkäaikaisen lämmityksen aiheuttaman molekyyliketjun rikkoutumisen riskiä;

Parannettu sulan tasaisuus: ANSYS -polyflow -simulaation kautta havaittiin, että kartiomaisen rakenteen sulamislämpötilan standardipoikkeama (SD) oli 2,3 ° C, mikä oli parempi kuin 5,1 ° C rinnakkaisruuvista, mikä tarkoittaa vähemmän kuumia pisteitä ja kylmämateriaalia.

Tekninen laajennus: yhteensopiva kierrätysmateriaalien ja biopohjaisten muovien kanssa

Kiertotalouden politiikkojen edistymisen myötä valmistusteollisuudella on lisääntynyt kierrätysmuovien käsittely (RPET, RPP jne.). Kartiomaisen ruuvitynnyrin (huippulämpötila vähenee noin 10-15 ° C: lla) lieviä plastisointiominaisuuksia voi vähentää kierrätysmateriaalin epäpuhtauksien lämpöhajoamista, jotta prosessoinnissa seosta, joka sisältää 30% kierrätettyä materiaalia, lopputuotteen pätevää nopeutta voidaan silti ylläpitää yli 98% .333 nÄÄN