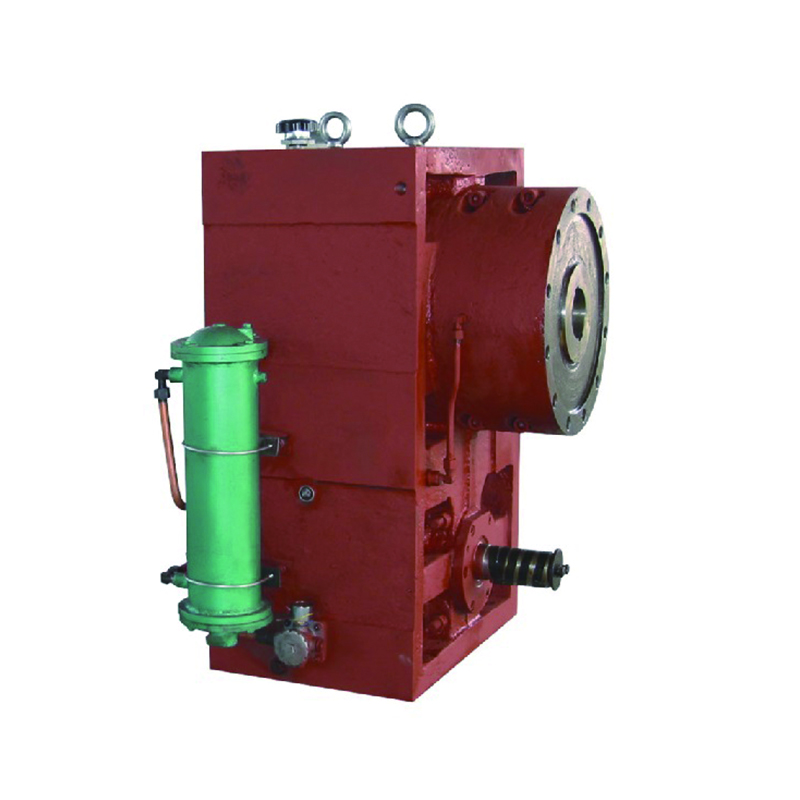

Nykyaikaisessa polymeerikäsittelyteollisuudessa suulakepuristuslaitteiden suorituskyky määrittää suoraan tuotannon tehokkuuden ja tuotteen laadun. Suulakepuristimen ydinkomponentina, kartiomalli tynnyri On tullut alan huomion painopiste viime vuosina ainutlaatuisten suunnitteluetujensa vuoksi.

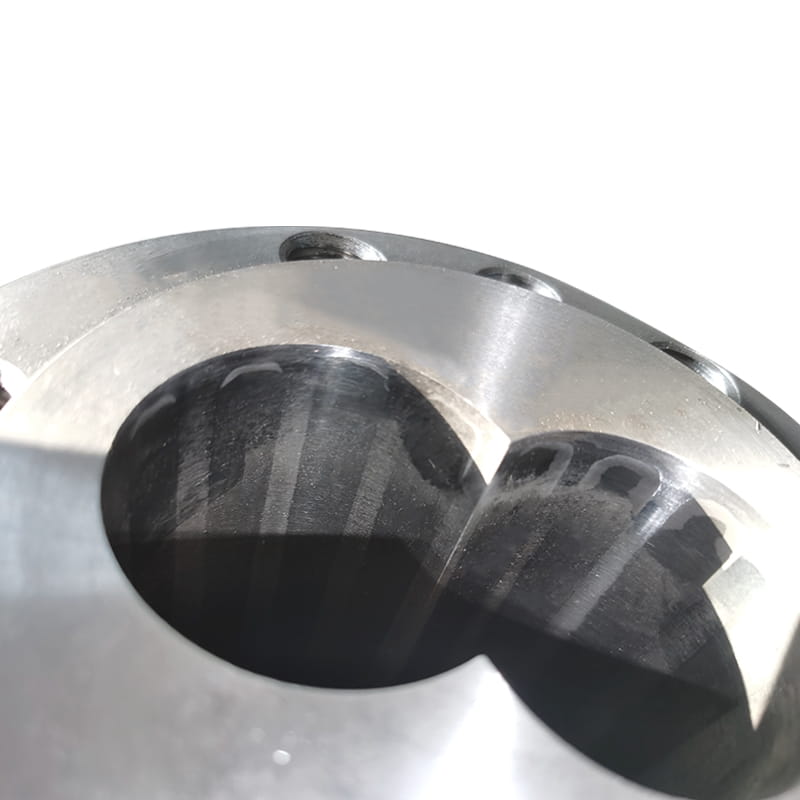

1. Kartiomainen geometria: Tarkka painease ja leikkausvoima

Kartiomaisen ruuvitynnyrin (suuren sisääntulon pää ja pienen poistopään) asteittainen halkaisijan muutos luo luonnollisen painegradienttiympäristön. Verrattuna perinteisiin rinnakkaisruuveihin, tämä malli mahdollistaa materiaalin puristumisen asteittain kuljetusprosessin aikana, ja puristussuhde voidaan lisätä 30% -50% (Saksan muovien prosessoinnin instituutin mukaan vuonna 2022). Suurempi puristustehokkuus ei vain vähennä energian menetystä, vaan myös välttää tehokkaasti leikkausmutaatioiden aiheuttaman materiaalin hajoamista. Esimerkiksi, kun käsittelet lämpöherkkiä tekniikan muoveja (kuten kurkista tai TPU), kartiomaisen rakenteen lempeä puristuskäyrä voi vähentää materiaalin hajoamisnopeutta alle 0,5%: iin.

2. Segmentoitu funktionaalinen suunnittelu: räätälöityjen prosessien fyysinen kantaja

Johtavat valmistajat, kuten Kraussmaffei ja Davis-Standard, käyttävät modulaarista ruuviyhdistelmätekniikkaa kartiomaisen tynnyrin jakamiseen ruokintaosaan, puristusosaan ja homogenisointiosastoon. Jokainen osa saavuttaa funktionaalisen erikoistumisen erilaistuneella ruuviuran syvyydellä (H1/H2 = 2,5-3,0) ja kierteen lyijykulmalla (25 ° -35 °):

Syöttöosasto: Syvän ruuvin uran suunnittelu parantaa kiinteää kuljetustehokkuutta ja ratkaisee perinteisten laitteiden "silta" -ongelman

Kompressioosasto: Gradientin nousun suunnittelu täydentää samanaikaisesti sulamista ja pakokaasua, vähentäen energiankulutusta 15-20%

Homogenisointiosasto: Matalun ruuvirakenteen rakenne parantaa leikkaussekoitusta ja varmistaa, että sulan lämpötilan vaihtelua säädetään ± 1 ℃: n sisällä

3. Seosten vahvistamisen ja pintatekniikan yhteistyöinnovaatio

Käyttämällä bimetallista keskipakovaluetekniikkaa (kuten Xaloy X-800 -sarja), 0,8-1,2 mm paksu volframikarbidikerros on verhottu 38CRMOALA-matriisin lisäämiseksi ruuvitynnyrin kulumiskestävyyden lisäämiseksi 8-10 kertaa. Jounin kaltaiset yritykset ovat ottaneet käyttöön fyysisen höyryn laskeutumistekniikan (PVD) 3-5 μm: n tialn-pinnoitteen tuottamiseksi pinnalle vähentäen kitkakerroin alle 0,15: een. Tämä "jäykkä ja joustava" materiaaliyhdistelmä antaa laitteille mahdollisuuden ylittää 12 000 tunnin käyttöikä, kun käsittelee lasikuituvahvistettuja materiaaleja.

4. Termodynaaminen optimointi: Vallankumous suljetun silmukan energianhallinnassa

Karrettumuotoisen rakenteen kompakti suunnittelu lyhentää sulamisen viipymisaikaa (25% vähemmän kuin perinteiset laitteet), ja sulautetun lämmitysvyöhykkeen ohjausjärjestelmän avulla se voi saavuttaa lämpötilanhallintatarkkuuden ± 0,5 ° C. Saksan Aachenin teknillisen yliopiston kokeet osoittavat, että sen lämpötehokkuusindeksi (TEI) saavuttaa 92,7, mikä tarkoittaa, että yli 90% syöttöenergiasta muunnetaan tehokkaasti hyödylliseksi työksi, kun taas perinteisissä laitteissa tämä indeksi on vain 78-82%. Samanaikaisesti spiraalivirtauskanavan tuottama itsepuhdistusvaikutus vähentää karbidin laskeutumista ja sammutuspuhdistuksen taajuus vähenee 40%.

Teollisuuden vaikutus ja tulevaisuudennäkymät

AMR -raportin mukaan globaalin kartiomaisen ruuvitynnyrin markkinoiden koko on 2,7 miljardia dollaria vuonna 2028, ja vuotuinen kasvuvauhti on 6,3%. Tämä suunnitteluinnovaatio muuttaa suulakepuristusprosessin taloudellista mallia uudelleen: Sen jälkeen kun PET -arkkien valmistaja on hyväksynyt päivitetyt laitteet, yksikön energiakustannukset laskivat 18%, tuotantokapasiteetti kasvoi 22%ja sijoitusmaksujakso lyhennettiin 14 kuukauteen. Tämä klassinen mekaaninen rakenne kehittyy jatkuvasti älykkyyden ja erittäin pitkän elämän suhteen.

Kartiomaisen ruuvitynnyrin suunnittelufilosofia osoittaa, että konetekniikan eteneminen ei ole kumouksellisessa rekonstruoinnissa, vaan fyysisten lakien perusteellisessa analyysissä ja tarkassa soveltamisessa. Kun geometrinen mekaniikka, materiaalitekniikka ja digitaalinen ohjausresonaatti, jopa vuosisadan vanha suulakepuristusprosessi voi silti tuottaa uskomattoman tehokkuuden vallankumouksen.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Mitkä suunnitteluominaisuudet tekevät kartiomaisista ruuvitynnyreistä tehokkaasti suulakepuristusprosesseissa?

Tuoteluokat

Mitkä suunnitteluominaisuudet tekevät kartiomaisista ruuvitynnyreistä tehokkaasti suulakepuristusprosesseissa?

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat