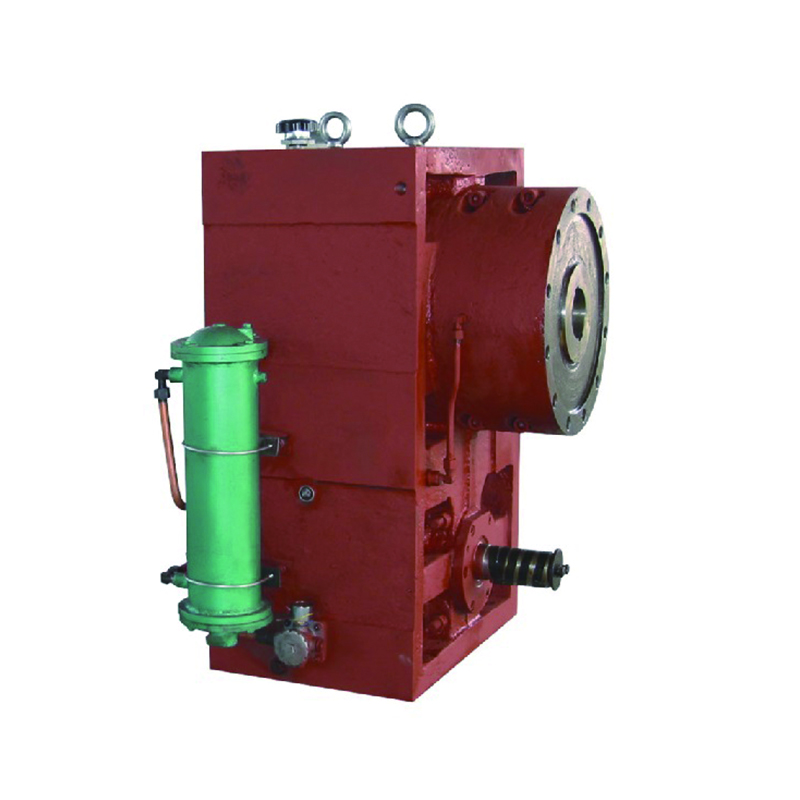

Muovien valmistuksesta elintarvikkeiden jalostukseen vaihtelevilla toimialoilla materiaalin hajoaminen suulakepuristuksen tai injektiomuovan aikana on edelleen kriittinen haaste. Liiallinen lämpö, leikkausjännitys ja pitkittyt käsittelyajat voivat vaarantaa tuotteen laadun, mikä johtaa tuhlattuihin resursseihin ja korkeampiin kustannuksiin. Se Kartiomalli tynnyri , erikoistunut suulakepuristustekniikan suunnittelu, on noussut ratkaisuksi näihin ongelmiin. Sen ainutlaatuinen geometria ja operatiivinen mekaniikka käsittelee hajoamisen perimmäisiä syitä, mikä tekee siitä edullisen valinnan lämpöherkille ja erittäin suorituskykyisille polymeereille.

1. Tarkkuus-suunnittelugeometria vähentää lämpöaltistusta

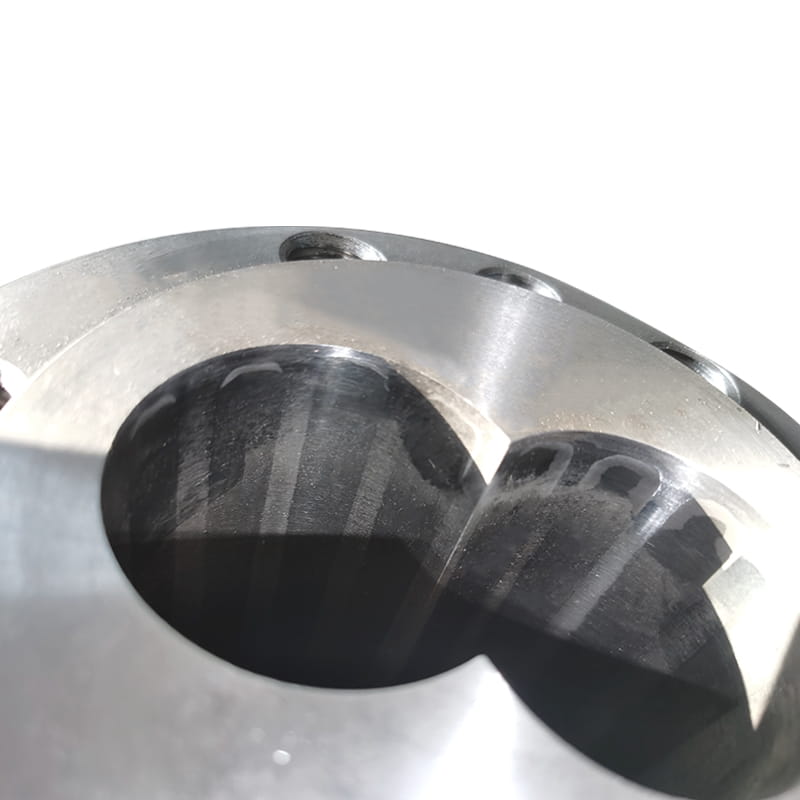

Toisin kuin perinteiset rinnakkaiset ruuvimallit, kartiomaisessa ruuvitynnyrissä on kapeneva ruuvi, jonka halkaisija vähenee vähitellen syöttövyöhykkeeltä purkausvyöhykkeelle. Tämä geometria luo kontrolloidun puristusprofiilin, jolloin materiaalit voidaan prosessoida alemmilla huippulämpötiloissa. Minimoimalla äkilliset paineen muutokset kartiomainen suunnittelu varmistaa lempeämmän lämpömuutoksen, joka on kriittinen polymeerien molekyylin eheyden säilyttämiseksi. Tutkimukset osoittavat, että tynnyrin tasainen lämpötilan jakautuminen voi vähentää paikallista ylikuumenemista jopa 20%: lla, vähentäen suoraan lämmön hajoamista.

2. Optimoitu leikkausjännitys herkille materiaaleille

Materiaalin hajoaminen johtuu usein liiallisista leikkausvoimista, jotka on syntynyt nopean ruuvin pyörimisen avulla. Kartiomainen ruuvitynnyri torjuu tämän progressiivisen puristusmekanisminsa kautta. Kun materiaali liikkuu kapenevaa ruuvia pitkin, puristussuhde kasvaa vähitellen eikä äkillisesti. Tämä vaiheittainen lähestymistapa alentaa huippujen leikkausnopeuksia, mikä on erityisen edullinen PVC: n, biopolymeerien tai kierrätysmateriaalien prosessoinnissa, jotka ovat alttiita leikkauksen aiheuttamalle hajoamiselle. Esimerkiksi lääketieteellisten laitteiden valmistuksessa, jossa johdonmukaisuus on ensiarvoisen tärkeää, kartiomaiset ruuvijärjestelmät ovat osoittaneet leikkauspohjaisten vikojen vähentyneen 15–30% verrattuna tavanomaisiin tynnyreihin.

3. Lyhyempi viipymisaika parantaa tehokkuutta

Materiaalin hajoaminen laajenee pitkittyneellä altistumisella lämmölle ja mekaaniselle jännitykselle. Kartiomuotoinen tynnyrin malli lyhentää luonnostaan viipymisaikaa - kestomateriaali viettää tynnyrin sisällä. Kapeneva ruuvi kiihdyttää materiaalin virtausta kohti purkausvyöhykettä pitäen samalla vakaata painetta vähentäen tyhjäkäyntiaikaa korkean lämpötilan alueilla. Sovelluksissa, kuten kumilaadinnointi, tämä tehokkuus tarkoittaa nopeampia sykli -aikoja ja lisäaineiden lämpö ikääntymistä, mikä varmistaa yhdenmukaisen tuotteen suorituskyvyn.

4. Monipuolisuus toimialojen välillä

Kartiomaisen ruuvitynnyrin edut validoidaan sektorien yli. Ruoan suulakepuristuksessa se säilyttää lämpöherkkien aineosien, kuten proteiinien tai vitamiinien, ravitsemuspitoisuuden. Suunnittelun muodoissa se ylläpitää nylonin mekaanisia ominaisuuksia tai kurkistaa välttämällä ylikuumenemista. Jopa kierrätyksessä, missä materiaalin konsistenssi vaihtelee, kartiomaiset järjestelmät saavuttavat homogeenisen sulamisen minimaalisella hajoamisella, mikä parantaa uudelleenkäsitettyjen polymeerien laatua.

Kartiomuotoinen tynnyri erottuu teknologisesti edistyneeksi liuokseksi materiaalin hajoamiseen. Harmonisoimalla lämpötilanhallinta, leikkaushallinta ja prosessoinnin tehokkuus se käsittelee yleistä kipupistettä suulakepuristuksessa ja muovaamisessa. Kuten teollisuus priorisoi kestävyyttä ja tarkkuutta, tämän suunnittelun omaksuminen ei vain paranna tuotteen laatua, vaan myös yhdenmukaistaa kustannustehokkaita ja ekologisia valmistuskäytäntöjä.