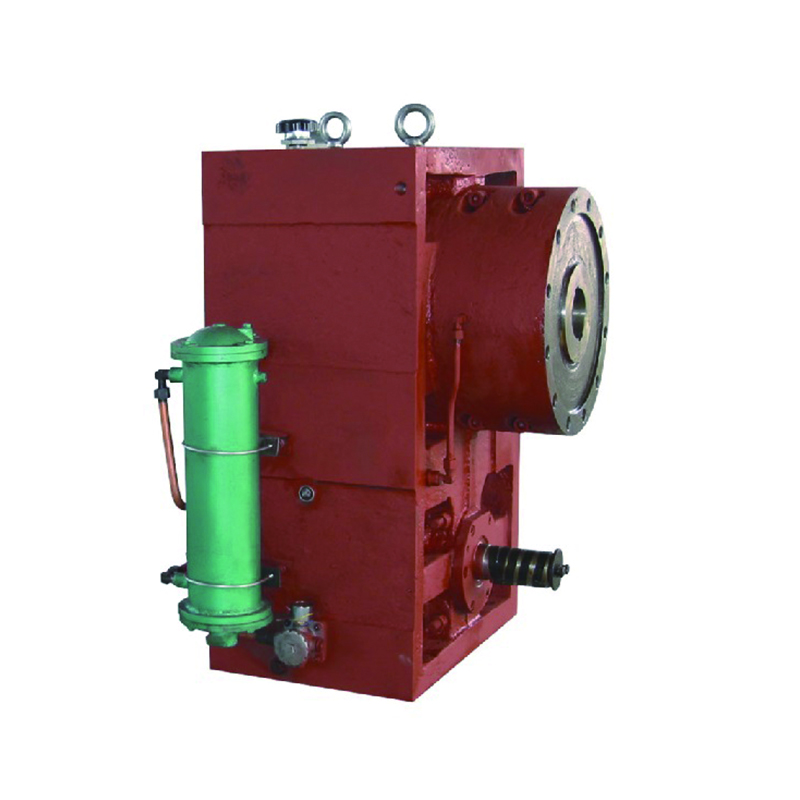

Muovisten suulakepuristus- ja injektiomuovien valtakunnassa ruuvitynnyrit ovat prosessin sydän, sanella materiaalivirtaus, sulamisen tehokkuus ja tuotteen laatu. Keskittyimpien mallejen joukossa ovat kartiomalli tynnyri s ja yhdensuuntaiset ruuvitynnyrit. Vaikka molemmat palvelevat samaa perustavanlaatuista tarkoitusta - raaka -aineiden kuljettaminen, puristaminen ja sulaminen - heidän rakenteelliset ja toiminnalliset erot ovat merkittävästi vaikutuksia suorituskykyyn.

1. geometria ja pakkausdynamiikka

Ilmeisin ero on heidän fyysisessä suunnittelussaan.

Kartiomaiset ruuvitynnyrit:

Kartiomallilla on kartiomainen ruuvisuunnittelu, kartiomaiset tynnyrit kapeat vähitellen syöttövyöhykkeeltä mittausvyöhykkeelle. Tämä geometria luo progressiivisen puristusprofiilin, jossa materiaalille kohdistuu paineita etenemisen jälkeen. Asteittainen tilavuuden vähentäminen parantaa sulatus homogenisointia, mikä tekee kartiomaisista järjestelmistä, jotka ovat ihanteellisia lämpöherkkien materiaalien (esim. PVC) tai lempeän leikkauksen (esim. Kierrätetyn muovin) vaativien käsittelyyn.

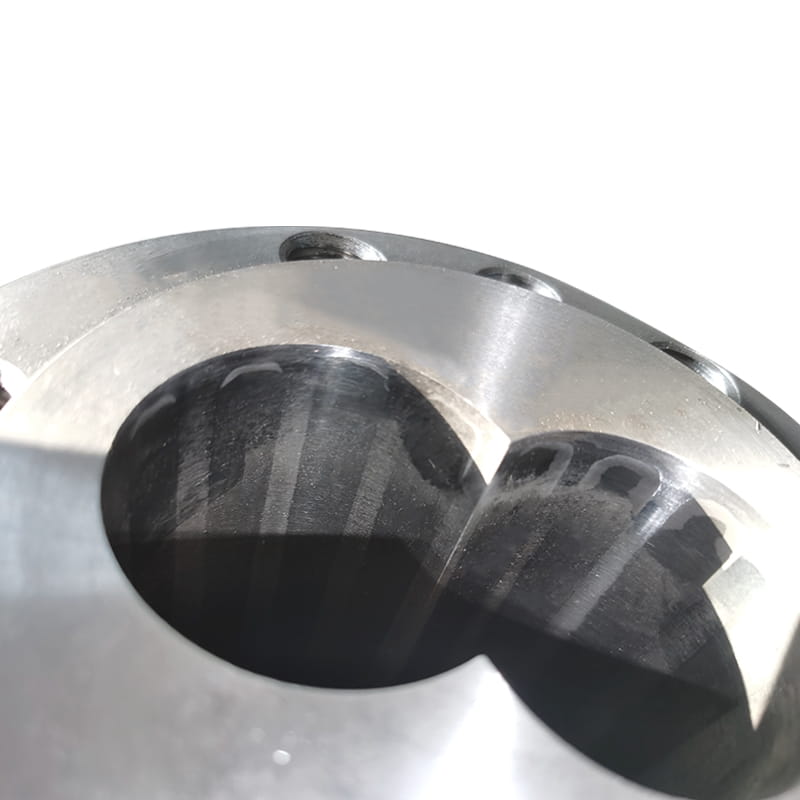

Rinnakkaiset ruuvitynnyrit:

Näissä on tasainen ruuvihalkaisija koko tynnyrissä. Kompressio saavutetaan muutoksilla ruuviruuvikorvaussyvyydessä tai sävelkorkeudessa. Äkilliset puristusvyöhykkeet tuottavat korkeammat leikkausnopeudet, jotka sopivat voimakkaan sekoittumisen, kuten tekniikan muoveista (esim. Nylon, ABS) tai täyteaineiden (esim. Lasikuituvahvistettujen polymeerien) yhdisteet.

Tärkein takea: kartiomaiset mallit priorisoivat herkän materiaalin hallittua puristusta; Rinnakkaiset tynnyrit ovat erinomaisia korkean leikkaussovelluksissa.

2. energiatehokkuus ja läpäisy

Energiankulutus ja tuotantoasteet ovat kriittisiä kustannustehokkaalle tuotannolle.

Kartiomaiset järjestelmät:

Kapeneva muotoilu vähentää kitkaa ruuvin ja tynnyrin välillä, mikä vähentää tehonkulutusta jopa 15–20% verrattuna rinnakkaisiin järjestelmiin. Niiden hitaampi puristus voi kuitenkin rajoittaa läpimenoainetta suuren määrän tuotantoa varten.

Rinnakkaiset järjestelmät:

Korkeammat leikkausnopeudet ja nopeampi materiaalikuljetus merkitsevät suurempaa lähtöpotentiaalia. Lisääntynyt mekaaninen energian syöttö nostaa kuitenkin toimintakustannuksia, etenkin energiaintensiivisten prosessien kohdalla.

Tärkein takea: kartiomaiset tynnyrit säästävät energiaa, mutta voivat uhrata nopeuden; Rinnakkaiset tynnyrit maksimoivat suorituskyvyn korkeammilla energiakustannuksilla.

3. Kulutuksen vastus ja huolto

Kestävyys vaikuttaa suoraan elinkaarikustannuksiin.

Kartiomaiset ruuvitynnyrit:

Kapeneva geometria jakautuu stressiin epätasaisesti, kun korkeampi kuluminen on keskittynyt kapeampaan päähän. Vaikka tämä voi lyhentää komponenttien elinkaarta hiomissovelluksissa, edistyneet pintakäsittelyt (esim. Nitriding, bimetalliset vuoraukset) vähentävät kulumista.

Rinnakkaiset ruuvitynnyrit:

Yhtenäinen halkaisija mahdollistaa tasaisen stressin jakautumisen, parantaa pitkäikäisyyttä korkean pukeutumisen skenaarioissa. Niiden modulaarinen suunnittelu yksinkertaistaa myös korjauksia - yksilölliset ruuviosat voidaan korvata purkamatta koko tynnyriä.

Tärkein takea: Rinnakkaisjärjestelmät tarjoavat paremman kestävyyden hioma -aineistoille; Karvalliset tynnyrit vaativat erikoistuneita pinnoitteita ankariin olosuhteisiin.

4. Sovelluskohtaiset edut

Kartiomaisen ja rinnakkaisen valinta riippuu materiaalin ominaisuuksista ja loppukäyttövaatimuksista.

Kartiomaiset tynnyrisovellukset:

PVC -prosessointi: Hellävarainen puristus estää lämmön hajoamisen.

Kierrätetty muovit: minimoi leikkauksen aiheuttaman polymeeriketjun hajoamisen.

Vaahto -suulakepuristus: Hallittu paine välttää solurakenteen romahtamisen.

Rinnakkaiset tynnyrisovellukset:

Suunnittelu muovit: Korkea leikkaus varmistaa lisäaineiden tasaisen leviämisen.

Yhdistäminen: Täyteaineiden, pigmenttien tai liekinestoaineiden tehokas sekoittaminen.

Nopea tuotanto: Nopea materiaalikuljetus noudattaa tiukkoja määräaikoja.

Valinta kartiomaisten ja yhdensuuntaisten ruuvitynnyreiden välillä riippuu materiaalin käyttäytymisen, tuotantoprioriteettien ja kustannusrajoitteiden tasapainosta. Kartiomaiset järjestelmät loistavat tarkkuuspohjaisissa, energiaherkät prosessit, kun taas rinnakkaiset tynnyrit hallitsevat korkeaa tuotantoa, korkeaa leikkausta ympäristöä.