Muovinjalostusteollisuudessa tarkkuusekstruuderien (Extrusion Machine) käyttö on yleistymässä erityisesti aloilla, joilla tuotteiden laatu- ja suorituskykyvaatimukset ovat erittäin korkeat, kuten lääketiede, elektroniikka ja autot. Ekstruuderin ydinkomponentteina ruuvin ja piipun tarkkuusohjaus ( Ruuvitynnyri ekstruusiokoneelle) liittyy suoraan suulakepuristettujen tuotteiden laatuun ja tuotantotehokkuuteen. Tässä artikkelissa tarkastellaan ruuvin ja piipun tarkkuusohjauksen vaikeuksia korkean tarkkuuden suulakepuristuksen vaatiessa ja ehdotetaan vastaavia ratkaisuja.

1. Tarkkuusohjauksen vaikeudet

1. Materiaalin valinnan ja käsittelyn vaikeus

Ruuvien ja hylsyjen materiaalivalinta on ratkaisevan tärkeää tarkkuusohjauksen kannalta. Vaikka perinteisillä materiaaleilla, kuten 38CrMoAlA ja 42CrMo, on hyvät mekaaniset ominaisuudet ja kulutuskestävyys, ne kohtaavat silti haasteita korkean tarkkuuden käsittelyssä. Nämä materiaalit ovat alttiita muodonmuutokselle lämpökäsittelyn, leikkauksen jne. aikana, mikä vaikuttaa lopulliseen tarkkuuteen. Lisäksi eri materiaalierien väliset suorituskykyerot lisäävät myös käsittelyn vaikeutta.

2. Käsittelylaitteet ja -tekniikka

Erittäin tarkkojen ekstruuderin ruuvien ja tynnyrien käsittely vaatii erittäin tarkkoja työstökoneita ja edistynyttä käsittelytekniikkaa. Joidenkin markkinoilla olevien työstökoneiden tarkkuus ja vakaus eivät kuitenkaan pysty täyttämään korkean tarkkuuden käsittelyn tarpeita, etenkään suurten sivusuhteiden ja monimutkaisten muotojen, jotka ovat alttiita mittapoikkeamille ja muotovirheille, käsittelyssä.

3. Terminen muodonmuutosongelma

Suulakepuristusprosessin aikana ruuvi ja piippu ovat alttiina korkealle lämpötilalle ja korkealle paineelle, ja ne ovat alttiita lämpömuodonmuutokselle. Tämä muodonmuutos ei vaikuta ainoastaan ekstruuderin normaaliin toimintaan, vaan myös heikentää suulakepuristetun tuotteen tarkkuutta ja laatua. Erityisesti tynnyrin syöttöosa on usein vesijäähdytteinen, ja lämmönsiirto aiheuttaa epätasaisia lämpötiloja vierekkäisissä tynnyrin osissa, mikä entisestään pahentaa termisen muodonmuutoksen ongelmaa.

4. Kokoonpano ja virheenkorjaus

Ruuvin ja piipun kokoamistarkkuus on myös avaintekijä, joka vaikuttaa suulakepuristimen kokonaistarkkuuteen. Kokoamisprosessin aikana, jos komponenttien välinen sovitusväli on liian suuri tai liian pieni, se saa suulakepuristimen käyntiin epävakaasti ja vaikuttaa tuotteen tarkkuuteen. Lisäksi parametrien, kuten lämpötilan, paineen ja nopeuden, tarkka hallinta virheenkorjausprosessin aikana on myös suuri vaikeus.

2. Ratkaisut

1. Optimoi materiaalin valinta ja lämpökäsittelyprosessi

Materiaalien valinnan ja käsittelyn vaikeusongelmiin voidaan valita tehokkaampia materiaaleja, kuten nikkelipohjaisia seoksia ja ruostumatonta terästä. Näillä materiaaleilla on parempi korkeiden lämpötilojen kestävyys ja kulutuskestävyys. Samanaikaisesti optimoi lämpökäsittelyprosessi ja ota käyttöön kehittyneitä tekniikoita, kuten tyhjiölämpökäsittely ja suurtaajuinen sammutus vähentääksesi materiaalin muodonmuutoksia ja parantaaksesi käsittelyn tarkkuutta.

2. Ota käyttöön korkean tarkkuuden käsittelylaitteet ja -prosessit

Esittele korkean tarkkuuden CNC-työstökoneet ja edistyneet prosessointitekniikat, kuten viisiakselinen kytkentäkäsittely ja laserleikkaus, parantaaksesi käsittelyn tarkkuutta ja tehokkuutta. Samalla vahvistetaan työstökoneiden huoltoa ja huoltoa työstökoneiden vakauden ja tarkkuuden varmistamiseksi.

3. Vahvista lämmönhallintaa

Lämpömuodonmuutosongelmaan voidaan ryhtyä seuraaviin toimenpiteisiin:

Asenna lämmöneristystiivisteet: Asenna lämmöneristystiivisteet tynnyrin syöttöosan ja lämmitysosan väliin lämmönsiirron vähentämiseksi ja tynnyrin lämpötilan pitämiseksi vakaana.

Optimoi jäähdytysjärjestelmä: Käytä tehokkaampia jäähdytysmenetelmiä, kuten kiertovesijäähdytysjärjestelmiä, varmistaaksesi tasaisen tynnyrin lämpötilan.

Reaaliaikainen valvonta ja säätö: Käytä lämpötila-antureita seurataksesi tynnyrin lämpötilaa reaaliajassa ja säädä jäähdytys- ja lämmitysparametreja todellisten olosuhteiden mukaan pitämään tynnyrin lämpötila vakaana.

4. Hieno kokoonpano ja virheenkorjaus

Kokoonpanoprosessin aikana kokoonpano suoritetaan tiukasti prosessivaatimusten mukaisesti, jotta varmistetaan, että komponenttien välinen välys täyttää suunnitteluvaatimukset. Samalla tehostetaan virheenkorjausprosessin aikana tapahtuvaa parametrien ohjausta, kuten lämpötilaa, painetta, nopeutta jne., jotta varmistetaan, että ekstruuderi toimii parhaassa kunnossa.

5. Ota käyttöön älykäs ohjausjärjestelmä

Ota käyttöön älykkäät ohjausjärjestelmät, kuten PLC-ohjausjärjestelmä, PID-lämpötilan säätö jne., toteuttaaksesi suulakepuristusprosessin automaation ja älykkään ohjauksen. Reaaliaikaisen seurannan ja data-analyysin avulla säädä prosessiparametreja oikea-aikaisesti parantaaksesi ekstrudoitujen tuotteiden tarkkuutta ja laatua.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Mitä vaikeuksia ja ratkaisuja on suulakepuristuskoneen ruuvipiippujen tarkkuusohjauksessa korkean tarkkuuden suulakepuristuksen vaatiessa?

Tuoteluokat

Mitä vaikeuksia ja ratkaisuja on suulakepuristuskoneen ruuvipiippujen tarkkuusohjauksessa korkean tarkkuuden suulakepuristuksen vaatiessa?

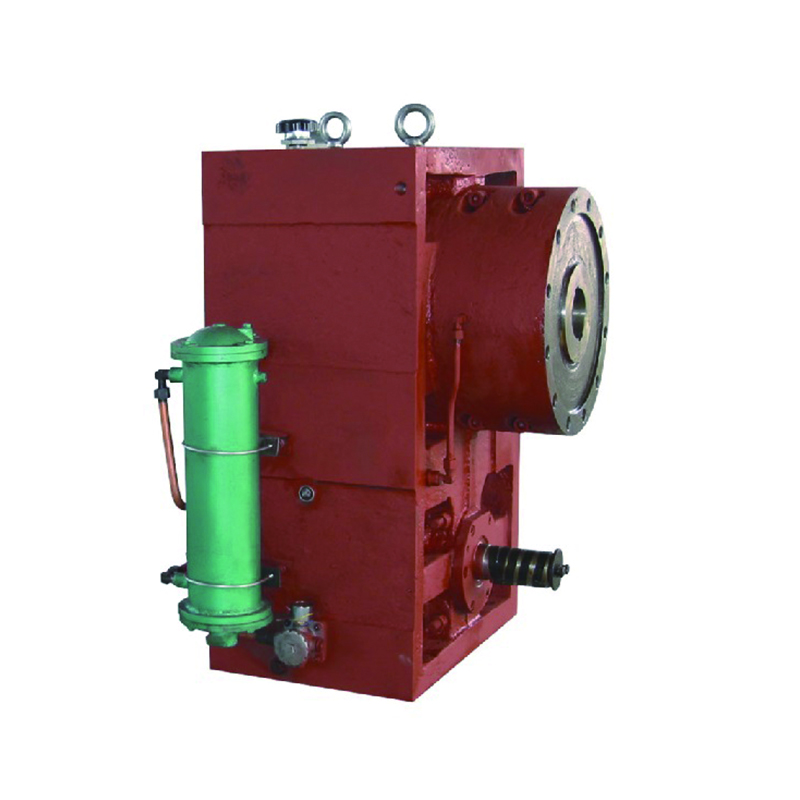

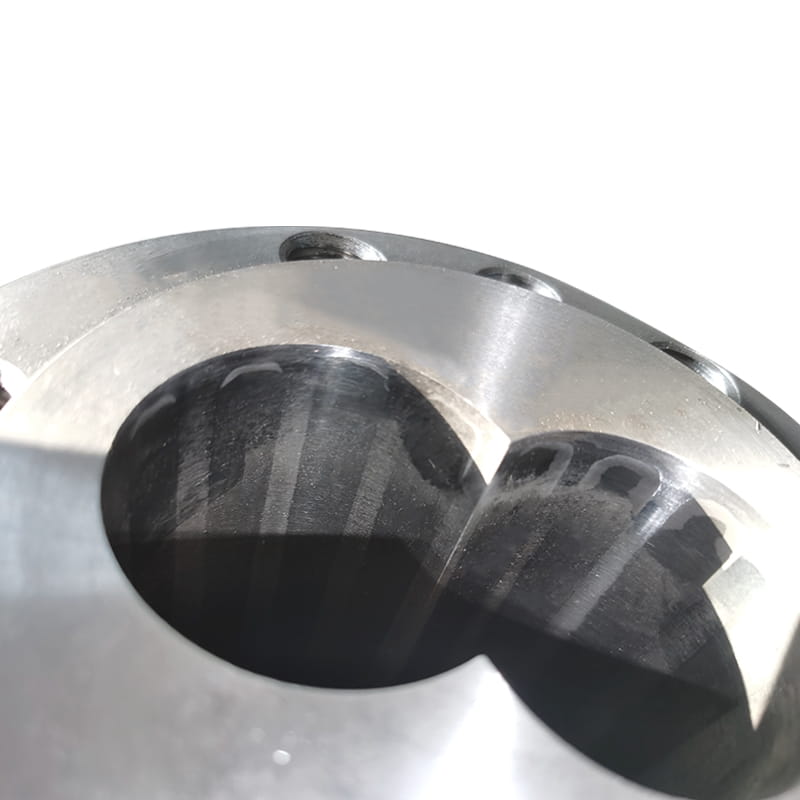

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat