Energiatehokkuuden saavuttaminen on vakio kuljettaja suulakepuristustekniikassa. Energian hintojen ja kestävän kehityksen tavoitteiden noustessa prosessorit tarkastavat yhä enemmän operaationsa kaikkia näkökohtia. Yksi uusittujen tutkimusten perusteella on itse ruuvi-tynnyrikokoonpano.

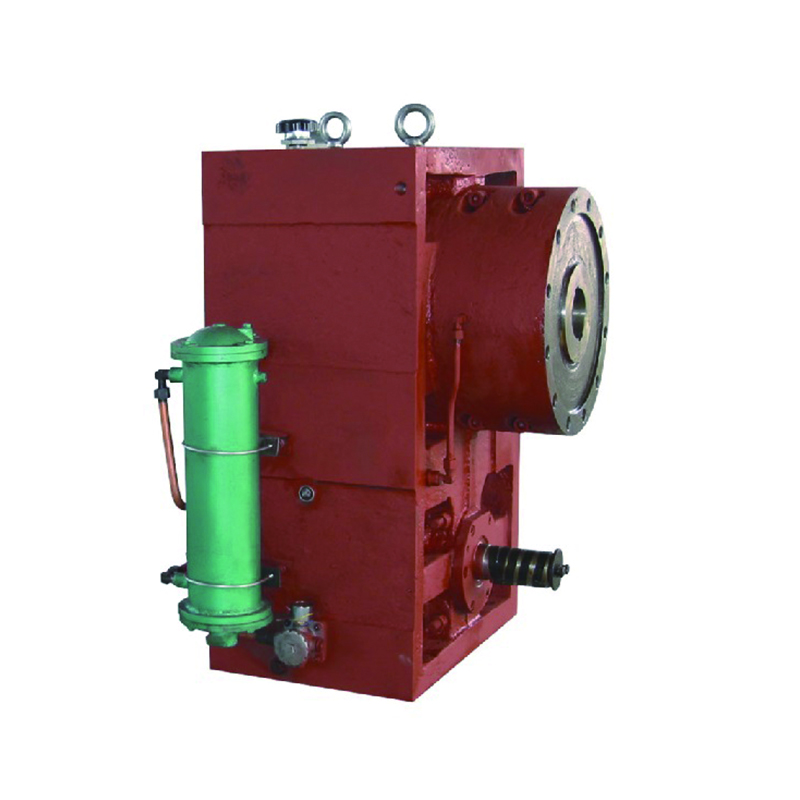

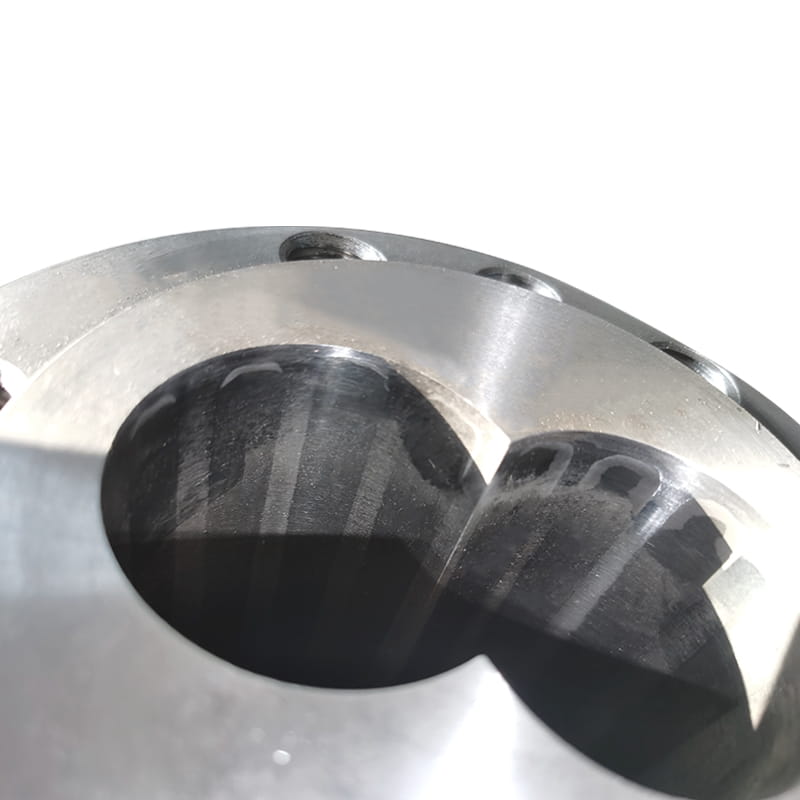

Ymmärtäminen Kartiomalli tynnyri Mekaniikka: Toisin kuin rinnakkaisruuvit, jotka ylläpitävät vakiojuuren halkaisijaa, kartiomaisilla ruuveilla on asteittain vähenevä juurhalkaisija syöttövyöhykkeeltä kohti mittausvyöhykettä. Tynnyrin kotelo Tämä ruuvi on vastaavasti kapeneva. Tämä perustavanlaatuinen geometrinen ero luo useita luontaisia ominaisuuksia, jotka liittyvät energiankulutukseen:

-

Asteittainen puristus ja vähentynyt leikkaus:

- Rinnakkainen suunnittelu: Kompressio saavutetaan nopeasti puristusvyöhykkeellä, tuottaen usein korkeat paikalliset leikkausvoimat ja leikkauslämmityksen. Tämä adiabaattinen lämmitys vaatii huomattavaa moottorin tehoa ja vaatii usein merkittävää alavirran jäähdytystä sulan lämpötilan hallitsemiseksi.

- Kartiomainen suunnittelu: Kompressio tapahtuu vähitellen koko ruuvin pituudella vähenevän tilavuuden vuoksi. Tämä johtaa huomattavasti alhaisempiin huippujen leikkausnopeuksiin ja lempeämpaan polymeeriin. Alempi leikkauslämmitys muuttuu suoraan pienemmäksi mekaanisen energian syöttöön (moottorin kuormitus/kW kulutus) ja vähentynyt viskoosinen häviö.

-

Parannettu lämmönsiirtotehokkuus:

- Kanavan tilavuus kartiomaisessa järjestelmässä mahdollistaa usein lyhyemmän kokonaispituuden halkaisijan (L/D) suhteen verrattuna rinnakkaisiin ruuveihin, jotka saavuttavat samanlaisen sulamisen ja homogenisoinnin.

- Lyhyempi tynnyrin pituus tarjoaa pienemmän pinta -alan lämpöhäviötä varten. Tärkeintämpää, se vähentää etäisyyslämpöä on kuljettava tynnyrilämmittimistä polymeerin ytimeen, mikä parantaa lämmitystehokkuutta käynnistyksen aikana tai prosessoimalla lämpötilaherkät materiaalit.

- Päinvastoin, suurempi pinta-alueen tilavuussuhde syöttöosassa (suuremman halkaisijan vuoksi) voi myös parantaa lämmönjohtavuutta tynnyristä kylmempiin polymeeripelletteihin pääsypisteessä.

-

Vähentynyt kuluminen ja johdonmukainen suorituskyky:

- Pienet operatiiviset leikkausvoimat vähentävät luontaisesti hioma -kulumista sekä ruuvilentoissa että tynnyrin vuorauksessa.

- Tiukempien välystoleranssien ylläpitäminen pidemmillä ajanjaksoilla varmistaa yhdenmukaisen pumppaustehokkuuden ruuvin elinkaaren aikana. Rinnakkaisjärjestelmien puhdistusten hajoaminen johtaa lisääntyneeseen liukumiseen ja virtauksen tehottomuuksiin, mikä vaatii korkeampaa painetta (ja siten motorista kuormaa) tuotannon ylläpitämiseksi, mikä lisää energian käyttöä epäsuorasti ajan myötä.

Energiansäästöpotentiaalin määrittäminen: Vaikka tarkat säästöt ovat erittäin levityksestä riippuvaisia (materiaali, ruuvien suunnittelutiedot, tuotevaatimukset), primaarienergian vähentämismekanismit ovat selvät:

- Alempi moottorin kuorma: Ruuvin kääntämiseen vaadittavan mekaanisen tehon (KW) vähentävät vähentävät leikkausvoimat vähentävät suoraan. Dokumentoidut tapaustutkimukset eri materiaaleissa (mukaan lukien PVC, PO: n ja tekniikan hartsit) raportoivat usein 5-15%: n moottorikuormituksen vähentämistä vastaaviin rinnakkaisjärjestelmiin verrattuna.

- Vähentynyt jäähdytyskysyntä: Alempi viskoosinen häviö lämmitys tarkoittaa ruuvin poistuvan sulan lämpötilan on usein alhaisempi ja tasaisempi. Tämä vähentää merkittävästi alavirran kalibraattoreissa, vesisäiliöissä tai ilmajäähdyttämisjärjestelmissä tarvittavaa jäähdytyskykyä. Jäähdytyspuolen energiansäästöt voivat joskus ylittää käyttömoottorin säästöt.

- Lyhyempien syklien potentiaali: Joissakin profiileissa tai putkisovelluksissa kartiomaisten järjestelmien erinomainen sulamishomogeenisuus ja paineentuotanto voi mahdollistaa hiukan lisääntyneen viivanopeuden tai vähentyneen romunopeuden parantaen energiatehokkuutta hyvää tuoteyksikköä kohti.

Kriittiset näkökohdat ja toteutus: Optimaalisten energiansäästöjen saavuttaminen kartiomaisella ruuvitynnyrillä vaatii huolellista huomiota:

- Materiaalin soveltuvuus: Ne ovat huippuosaisia leikkausherkkailla materiaaleilla (PVC, tietyt PO: t, TPE: t, biopolymeerit), mutta voivat olla vähemmän optimaalisia erittäin korkeille viskositeettipolymeereille, jotka vaativat voimakasta leikkaussekoitusta.

- Ruuvisuunnittelu Synergia: Kartiomainen tynnyri on pariksi pariksi tarkasti suunnitellun kartiomaisen ruuvin kanssa. Kartiokulma, lennon suunnittelu ja sekoituselementit ovat kriittisiä suorituskyvyn ja tehokkuuden kannalta.

- Optimoidut prosessiasetukset: Tynnyrin lämpötilaprofiilit tarvitsevat säätöä verrattuna rinnakkaisiin järjestelmiin erilaisten sulamisominaisuuksien hyödyntämiseksi tehokkaasti.

- Syöttö Hopper -suunnittelu: Suurempi syöttöaukko vaatii erikoistuneen suppilasuunnittelun yhdenmukaisen materiaalin ruokinnan varmistamiseksi ilman siltoja.

- Alkuinvestointi: Kartiojärjestelmät sisältävät tyypillisesti korkeammat alkuperäiset kustannukset kuin tavalliset rinnakkaiset tynnyrit. Energiansäästöt on laskettava tämän sijoituksen suhteen realistisen takaisinmaksuajan aikana.

Kartiomaiset ruuvitynnyrijärjestelmät tarjoavat todistettavan reitin energiankulutuksen vähentämiseen suulakepuristusprosesseissa, etenkin leikkausherkkien materiaalien suhteen. Ydinetut ovat merkittävästi vähentyneen mekaanisen leikkauksen (suoraan moottorin kuormituksen alentaminen) ja alhaisempi viskoosinen lämmitys (vähentäen jäähdytysenergian tarvetta). Vaikka luontainen muotoilu ei ole universaali ratkaisu jokaiselle sovellukselle tai polymeerille, se edistää lempeämpää prosessointia ja parantuneen lämpötehokkuutta.