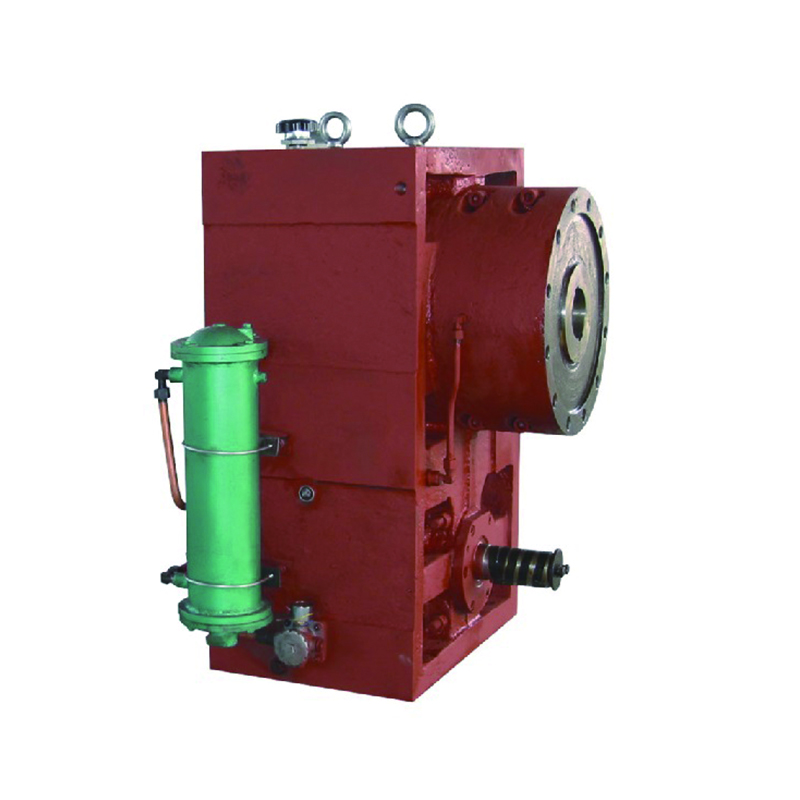

A Kartiomainen ruuvipiippu on kriittinen komponentti, jota käytetään laajalti kartiomaisissa kaksoisruuviekstruudereissa, erityisesti PVC:n käsittelyssä ja muissa korkean viskositeetin polymeerisovelluksissa. Sen suorituskyky, käyttöikä ja käsittelyn vakaus riippuvat suuresti valmistuksen aikana valituista materiaaleista. Eri materiaalit tarjoavat selkeitä etuja kulutuskestävyyden, korroosionkestävyyden, lujuuden ja lämmönkestävyyden suhteen.

Teollisuusympäristöissä, joissa korkea paine, korkeat lämpötilat ja hankaavat tai syövyttävät materiaalit ovat yleisiä, materiaalin valinta ei ole koskaan sattumaa. Valmistajat tasapainottavat huolellisesti kustannukset, kestävyyden ja käyttövaatimukset valitessaan materiaaleja kartiomaiseen ruuvipiippuun.

Tärkeimmät suorituskykyvaatimukset kartiomaiselle ruuvitynnyrille

Ennen kuin tutkit tiettyjä materiaaleja, on tärkeää ymmärtää kartiomaiselle ruuvitynnyrille asetetut käyttövaatimukset.

Mekaaninen lujuus ja kuormituksenkestävyys

Kartiomainen rakenne tuottaa suuremman vääntömomentin siirron rinnakkaisiin ruuvijärjestelmiin verrattuna. Tämä tarkoittaa, että tynnyrin on kestettävä jatkuva mekaaninen rasitus ilman muodonmuutoksia tai halkeamia.

Kulutuskestävyys

Monet muoviyhdisteet sisältävät täyteaineita, kuten kalsiumkarbonaattia, lasikuitua tai mineraalilisäaineita. Nämä hankaavat materiaalit voivat nopeasti kuluttaa huonompia tynnyrimateriaaleja.

Korroosionkestävyys

PVC:n, fluoripolymeerien tai kierrätysmuovien käsittely vapauttaa usein syövyttäviä kaasuja, kuten HCl:a. Kartiomaisen ruuvitynnyrin on kestettävä kemiallinen hyökkäys mittatarkkuuden säilyttämiseksi.

Lämpöstabiilisuus

Toistuvat lämmitys- ja jäähdytysjaksot vaativat materiaaleja, joilla on vakaat lämpölaajenemisominaisuudet vääristymien tai sisäisen jännityksen välttämiseksi.

Yleisesti käytetyt pohjamateriaalit kartiomaisille ruuvitynnyreille

Hiiliteräs

Hiiliterästä on yksi varhaisimmista kartioruuvipiippujen valmistuksessa käytetyistä materiaaleista. Vaikka se on harvinaisempi nykyaikaisissa korkean suorituskyvyn järjestelmissä, se näkyy silti lähtötason tai matalan kuormituksen sovelluksissa.

- Edut : Edullinen, helppo työstettävyys

- Rajoitukset : Huono korroosionkestävyys, rajoitettu kulutuskestävyys

- Tyypilliset sovellukset : Vähän hankausta kestävät, syövyttämättömät materiaalit

Hiiliterästynnyrit vaativat usein lisäpintakäsittelyjä käyttöiän pidentämiseksi.

Nitrattu seosteräs

Nitrattu seosteräs on yksi eniten käytettyjä materiaaleja kartioruuvitynnyrissä. Yleisiä teräslajeja ovat 38CrMoAlA ja 41CrAlMo7.

- Edut : Erinomainen pinnan kovuus nitrauksen jälkeen, hyvä väsymiskestävyys

- Rajoitukset : Kohtuullinen korroosionkestävyys

- Tyypilliset sovellukset : Tavallinen PVC-puristus, profiilit, putket

Nitraus luo kovan ulkokerroksen säilyttäen samalla sitkeän ytimen, mikä tekee tästä materiaalista tasapainoisen valinnan moniin ekstruusioprosesseihin.

Työkalu teräs

Työkalun teräkset valitaan, kun vaaditaan suurempaa lujuutta ja kulutuskestävyyttä.

- Edut : Korkea kovuus, erinomainen mittapysyvyys

- Rajoitukset : Korkeammat kustannukset, monimutkainen lämpökäsittely

- Tyypilliset sovellukset : Korkeapaineekstruusio, tekniset muovit

Työkaluteräspohjaiset kartiomaiset ruuvitynnyrit yhdistetään usein edistyneiden pintapinnoitteiden kanssa kestävyyden parantamiseksi.

Kehittyneet materiaaliratkaisut tehokkaille kartiomaisille ruuvitynnyreille

Bimetalliset tynnyrit

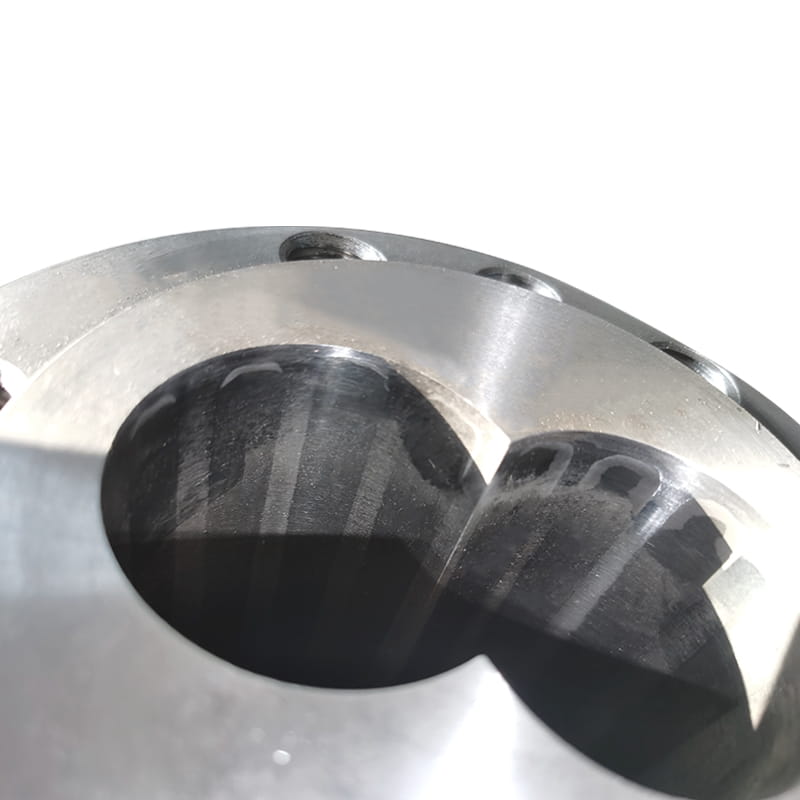

Bimetalliset kartiomaiset ruuvitynnyrit edustavat merkittävää edistystä materiaalitekniikassa. Näissä tynnyreissä yhdistyy teräspohja ja runsasseosteinen sisävuori.

- Sisäkerroksen materiaalit : Nikkelipohjaiset seokset, kobolttipohjaiset seokset, volframikarbidikomposiitit

- Edut : Poikkeuksellinen kulutus- ja korroosionkestävyys

- Rajoitukset : Korkeammat valmistuskustannukset

Bimetalliset mallit pidentävät käyttöikää dramaattisesti, erityisesti käsiteltäessä täytettyä tai kierrätettyä muovia.

Jauhemetallurgiset metalliseokset

Jauhemetallurgia mahdollistaa seoksen koostumuksen ja mikrorakenteen tarkan hallinnan.

- Edut : Tasainen kovuus, erinomainen kulutuskestävyys

- Rajoitukset : Korkeampi tuotannon monimutkaisuus

- Tyypilliset sovellukset : Tehokkaat ekstruusiolinjat

Näitä materiaaleja käytetään yhä enemmän huippuluokan kartioruuvipiippujärjestelmissä.

Ruostumaton teräs

Ruostumaton teräs valitaan ensisijaisesti sen korroosionkestävyyden vuoksi.

- Edut : Kestää erinomaisesti happoja ja kosteutta

- Rajoitukset : Alempi kulutuskestävyys, ellei se ole kovettunut

- Tyypilliset sovellukset : Lääkinnälliset muovit, elintarvikekäyttöinen ekstruusio

Monissa tapauksissa ruostumattomasta teräksestä valmistetut tynnyrit yhdistetään pintakäsittelyihin kulumisominaisuuksien parantamiseksi.

Pintakäsittelyt ja pinnoitteet kartiomaisissa ruuvitynnyreissä

Typpikäsittely

Nitraus on edelleen yksi yleisimmistä seosteräksisten kartiomaisten ruuvitynnyreiden käsittelyistä.

- Pinnan kovuus HV900–1100 asti

- Parempi väsymyksenkestävyys

- Minimaalinen mittavääristymä

Kova kromipinnoitus

Kovakromipinnoitus parantaa pinnan sileyttä ja korroosionkestävyyttä.

- Vähentynyt materiaalin tarttuvuus

- Parempi kemiallinen kestävyys

- Rajoitettu kulutuskestävyys verrattuna bimetallivuoriin

Thermal Spray Coatings

Kehittyneet lämpösumutustekniikat levittävät kulutusta kestäviä materiaaleja tynnyrin pinnalle.

- Karbidipohjaiset pinnoitteet

- Korkea sidoslujuus

- Pidentynyt käyttöikä

Materiaalien vertailu: mikä kartiomaisen ruuvipiippumateriaali toimii parhaiten?

| Materiaalityyppi | Kulutuskestävyys | Korroosionkestävyys | Kustannustaso | Tyypillinen käyttöikä |

|---|---|---|---|---|

| Hiiliteräs | Matala | Matala | Matala | Lyhyt |

| Nitrattu seosteräs | Keskikokoinen | Keskikokoinen | Keskikokoinen | Kohtalainen |

| Työkalu teräs | Korkea | Keskikokoinen | Korkea | Pitkä |

| Bimetallinen | Erittäin korkea | Erittäin korkea | Erittäin korkea | Erittäin pitkä |

Kuinka sovellus vaikuttaa materiaalin valintaan

PVC-putkien ja profiilien suulakepuristus

Nitrattu seosteräs on edelleen yleisin valinta PVC-pohjaisiin sovelluksiin sen kustannusten ja kestävyyden tasapainon vuoksi.

Kierrätetyn muovin käsittely

Bimetalliset kartiomaiset ruuvitynnyrit ylittävät tavanomaiset materiaalit korkean epäpuhtauden ja hankausainepitoisuuden ansiosta.

Korkeatäytteiset yhdisteet

Työkaluteräs- tai bimetallipiippuja suositellaan vähentämään liiallisen kulumisen aiheuttamia seisokkeja.

Valmistusstandardit ja laadunvalvonta

Pelkkä materiaalin laatu ei takaa suorituskykyä. Tarkkuustyöstö, lämpökäsittelyn johdonmukaisuus ja tarkastusstandardit edistävät kaikki kartiomaisen ruuvitynnyrin lopullista luotettavuutta.

- Ultraäänivirheiden tunnistus

- Kovuuden syvyystestaus

- Mitattoleranssin säätö

Usein kysyttyjä kysymyksiä kartiomaisista ruuvipiippujen materiaaleista

Mikä materiaali tarjoaa pisimmän käyttöiän?

Bimetalliset kartiomaiset ruuvitynnyrit tarjoavat yleensä pisimmän käyttöiän, erityisesti hankaavissa tai syövyttävissä ympäristöissä.

Sopiiko nitrattu teräs kaikkiin sovelluksiin?

Nitrattu teräs toimii hyvin tavallisessa suulakepuristuksessa, mutta saattaa kulua nopeasti käsiteltäessä voimakkaasti täytettyjä tai kierrätettyjä materiaaleja.

Tarkoittaako korkeammat materiaalikustannukset aina parempaa suorituskykyä?

Ei välttämättä. Suorituskyky riippuu materiaalin sovittamisesta sovellukseen mieluummin kuin kalleimman vaihtoehdon valitsemisesta.

Voivatko pintakäsittelyt korvata bimetalliset vuoraukset?

Pintakäsittelyt parantavat suorituskykyä, mutta eivät yleensä vastaa todellisten bimetallirakenteiden pitkäikäisyyttä.

Kuinka usein kartiomainen ruuvipiippu tulee vaihtaa?

Vaihtovälit vaihtelevat suuresti materiaalivalinnan, käyttöolosuhteiden ja käsiteltyjen yhdisteiden mukaan.

Kartiomaisten ruuvipiippujen materiaalien tulevaisuuden trendit

Meneillään oleva metallurgian ja pinnoitusteknologioiden kehitys työntää edelleen kartioruuvipiippujen suorituskyvyn rajoja. Hybridiseokset, nanorakenteiset pinnoitteet ja parannetut bimetalliliitosmenetelmät muodostavat seuraavan sukupolven ekstruusiolaitteita.

Jalostusvaatimusten kasvaessa ja kestävyydestä tulee entistä tärkeämpää, materiaaliinnovaatiot pysyvät ratkaisevana tekijänä kartiomaisen ruuvitynnyrin kehityksessä.