Kartiomainen ruuvipiippu on olennainen osa muovinjalostusteollisuuden ekstruusioprosessia. Se koostuu useista avainkomponenteista, jotka toimivat yhdessä varmistaakseen suulakepuristuslaitteiden tehokkaan ja sujuvan toiminnan. Kartiomaisen ruuvipiippujen rakenneosien ymmärtäminen voi auttaa optimoimaan suorituskykyä, pidentää käyttöikää ja parantaa tuotannon tehokkuutta.

1. Ruuvi-akseli

Ruuvin akseli on kartiomaisen ruuvipiippujen ydinkomponentti. Se on tyypillisesti valmistettu korkealaatuisesta teräksestä, kuten seosteräksestä, kestämään käytön aikana syntyviä voimakkaita voimia. Ruuviakselin ensisijainen tehtävä on kuljettaa materiaalia tynnyrin läpi käyttämällä painetta ja lämpöä sulamis- tai sekoitusprosessin helpottamiseksi.

Tärkeimmät ominaisuudet:

- Tyypillisesti valmistettu seostetusta teräksestä.

- Siirtää materiaalin syöttövyöhykkeeltä sulatusvyöhykkeelle.

- Voi olla erilaisia, kuten vakio-, sulku- tai sekoitusruuveja.

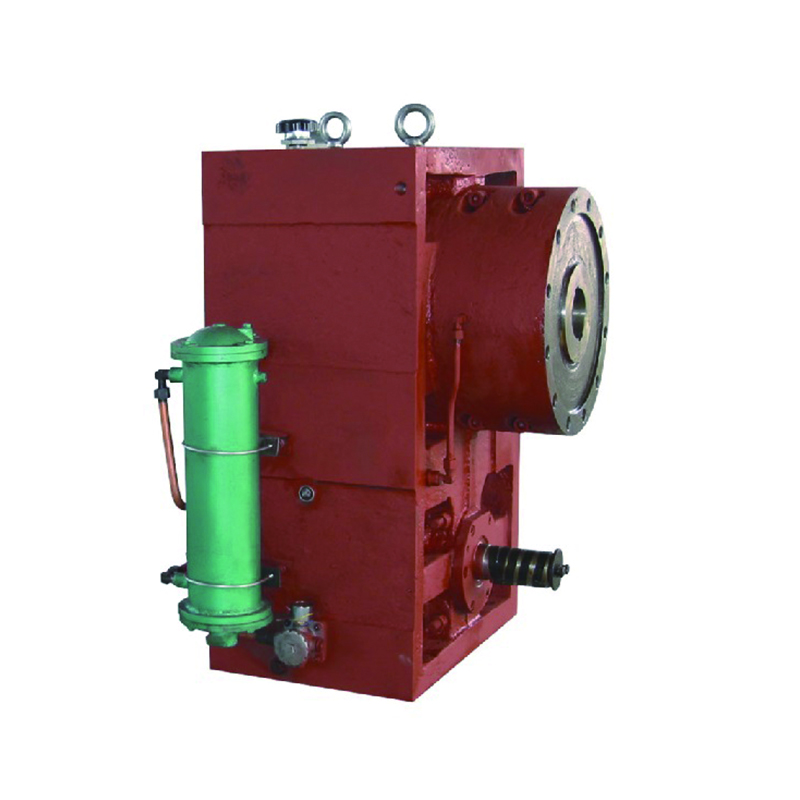

2. Tynnyri

Tynnyri pitää ruuvin akselia ja on osa, jonka läpi materiaali pakotetaan. Se on yleensä valmistettu kovasta teräsmateriaalista, jonka sisävuori kestää kulutusta ja korroosiota. Tynnyri tarjoaa kontrolloidun ympäristön materiaalin lämmittämiselle tai jäähdyttämiselle ekstruusioprosessin aikana.

Tärkeimmät ominaisuudet:

- Valmistettu karkaistusta teräksestä tai kromatusta materiaalista kestävyyden takaamiseksi.

- Siinä on tietty sisähalkaisija ruuvin akselille.

- Sisältää jäähdytys- tai lämmitysvaipat oikean käsittelylämpötilan ylläpitämiseksi.

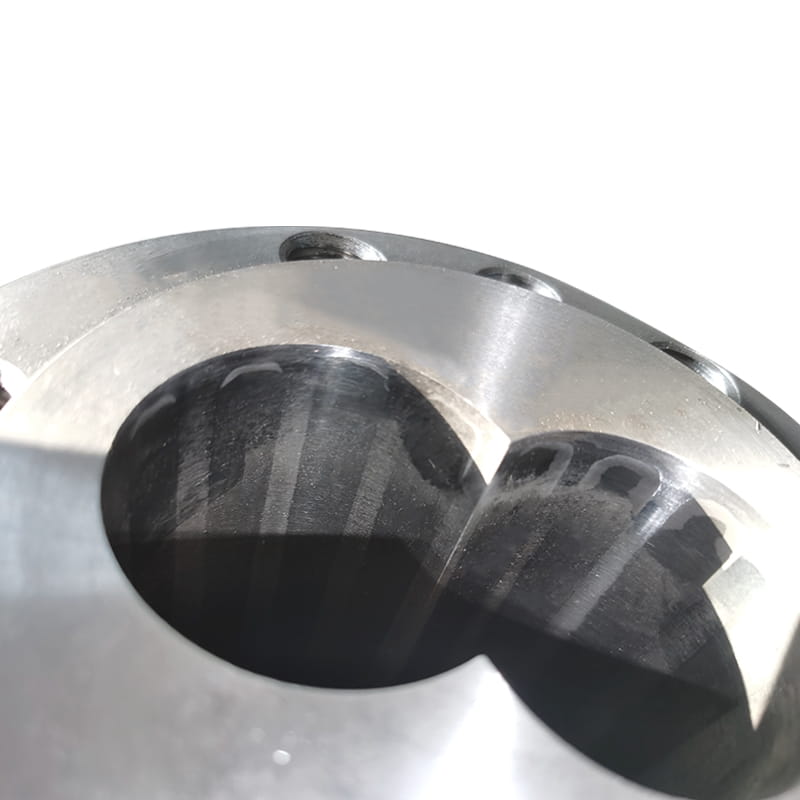

3. Kartiomuotoilu

Ruuvin säiliön kartiomainen muoto on ratkaisevan tärkeä tehokkaan materiaalivirtauksen ja paineen muodostumisen varmistamiseksi. Se mahdollistaa materiaalin asteittaisen lisäämisen, mikä tehostaa sulamis- ja sekoitusprosessia.

Tärkeimmät ominaisuudet:

- Kartiomainen rakenne mahdollistaa tehokkaamman paineenhallinnan.

- Parantaa materiaalien homogenisoitumista.

- Minimoi materiaaliin kohdistuvan leikkausjännityksen ja säilyttää tuotteen laadun.

4. Lankasuunnittelu

Ruuvin akselin kierteillä on tärkeä rooli materiaalin kuljetuksessa. Suunnittelu ja kierteiden lukumäärä määräävät virtausnopeuden ja sekoitustehokkuuden. Kartiomaisissa ruuvipiipuissa kierrerakenne räätälöidään usein tiettyjen materiaaliominaisuuksien ja tuotantotarpeiden mukaan.

Lankamallien tyypit:

- Yksi lento: Yleisin tyyppi, jota käytetään yleisesti vakiosovelluksissa.

- Tuplalento: Tarjoaa parannetun materiaalin sekoitus- ja käsittelytehokkuuden.

- Estelennot: Käytetään tehokkaisiin sovelluksiin, jotka vaativat tehokasta sulatusta.

5. Syöttöalue

Syöttöalue on paikka, jossa raaka-aine syötetään alun perin ruuvipiippuun. Se on tyypillisesti suunniteltu suuremmalla nousulla, jotta materiaali pääsee tasaisesti piippuun aiheuttamatta tukoksia. Tehokkaat syöttövyöhykkeet ovat ratkaisevan tärkeitä tuotantoa hidastavien materiaalien pullonkaulojen estämisessä.

Tärkeimmät ominaisuudet:

- Suunniteltu ottamaan vastaan suuria määriä materiaalia.

- Varmistaa materiaalin tasaisen sisäänpääsyn ja estää juuttumisen.

- Saattaa sisältää esilämmitysosan, joka pehmentää materiaalia ennen kuin se tulee sulamisalueelle.

6. Sulamisalue

Sulamisvyöhyke on paikka, jossa materiaali kuumennetaan sen käsittelylämpötilaan. Se sijaitsee yleensä kartiomaisen ruuvipiippujen leveämmässä päässä, jossa materiaali sulaa ja sekoittuu ennen siirtymistä kohti annostelualuetta. Asianmukainen lämpötilan säätö on välttämätöntä tällä vyöhykkeellä valmiin tuotteen tasaisen laadun varmistamiseksi.

Tärkeimmät ominaisuudet:

- Kriittinen materiaalien tasaisen sulamisen saavuttamiseksi.

- Lämpötilaohjattu tarkkaan käsittelyyn.

- Voi sisältää erikoiselementtejä, kuten sekoitusalueita tai staattisia sekoittimia materiaalin parempaa homogenisointia varten.

7. Mittausalue

Annostelualue sijaitsee ruuvisäiliön päässä ja vastaa materiaalin työntämisestä ulos tynnyristä muottiin tai suulakkeeseen. Tällä vyöhykkeellä on ylläpidettävä jatkuvaa painetta tasaisen tuotteen laadun varmistamiseksi.

Tärkeimmät ominaisuudet:

- Varmistaa tasaisen materiaalin tuotannon.

- Kriittinen materiaalin yli- tai alipursotuksen estämiseksi.

- Voidaan suunnitella sisältämään paineenvalvontajärjestelmä tarkkuussäätöä varten.

8. Materiaalit ja pinnoitteet

Kartiomaisen ruuvipiippujen valmistuksessa käytetyt materiaalit ja pinnoitteet ovat olennaisia suorituskyvyn ja pitkäikäisyyden kannalta. Koska ruuvipiippu on alttiina korkeille lämpötiloille ja kitkalle, materiaaleja, kuten kromia, volframikarbidia tai nitridoitua terästä, käytetään usein niiden kovuuden ja kulutuskestävyyden vuoksi.

Yleiset materiaalit:

- Karkaistu teräs: Yleisimmin käytetty sen lujuuden ja kestävyyden vuoksi.

- Volframikarbidi: Käytetään usein erittäin kuluville alueille.

- Ruostumaton teräs: Käytetään korroosionkestäviin ominaisuuksiin tietyissä sovelluksissa.

Kartioruuvitynnyrien ja rinnakkaisruuvitynnyrien vertailu

| Ominaisuus | Kartiomainen ruuvipiippu | Rinnakkaisruuvipiippu |

|---|---|---|

| Materiaalin homogenisointi | Ylivoimainen asteittaisen puristusprosessin ansiosta. | Hyvä, mutta vähemmän tehokas sekoitus. |

| Paineensäätö | Erinomainen kartiomaisen muodon ansiosta. | Hyvä, mutta voi kärsiä paineenvaihteluista. |

| Kulutuskestävyys | Korkea, erityisesti vahvistetuilla pinnoitteilla. | Vaihtelee materiaalivalinnan mukaan. |

UKK

- Mikä on kartiomaisen ruuvipiippujen käyttöikä? Elinikä riippuu materiaalista ja käytöstä, mutta tyypillisesti se voi kestää 3-5 vuotta asianmukaisella huollolla.

- Miksi kartiomainen muoto on tärkeä? Kartiomainen muoto mahdollistaa paremman puristuksen, materiaalin homogenisoinnin ja yleisen tehokkuuden ekstruusioprosessissa.

- Voinko käyttää kartiomaista ruuvipiippua kaikentyyppisille materiaaleille? Vaikka kartiomaiset ruuvitynnyrit ovat monipuolisia, jotkin erikoismateriaalit saattavat vaatia erityisiä tynnyrimalleja.