Aloilla, kuten muovin jalostus, suorituskykyä kartiomainen ruuvipiippu sillä on tärkeä rooli tuotteiden laadussa. Niistä materiaalien sekoituksen tasaisuuden parantaminen on tärkeä tavoite kartiomaisen ruuvipiippujen optimoinnissa.

Ensinnäkin ruuvin kartio on keskeinen parametri. Sopiva kartio voi parantaa materiaalin virtausominaisuuksia tynnyrissä ja edistää sekoittumista. Jos kartio on liian pieni, materiaalin virtausnopeus voi olla liian nopea, mikä johtaa epätasaiseen sekoitukseen; Jos kartio on liian suuri, se voi aiheuttaa materiaalin kerääntymistä ja tukkeutumista. Siksi on tarpeen valita sopiva kartio erityisten käsittelymateriaalien ja prosessivaatimusten mukaan.

Toiseksi ruuvin sivusuhde vaikuttaa myös materiaalin sekoittumisen tasaisuuteen. Pidempi ruuvi voi tarjota enemmän sekoitusaikaa ja -tilaa, mikä parantaa sekoitustehoa. Liian pitkä ruuvi kuitenkin lisää myös laitteiston kustannuksia ja lattiatilaa. Siksi on tarpeen tasapainottaa sekoitusteho ja hinta sekä valita sopiva kuvasuhde.

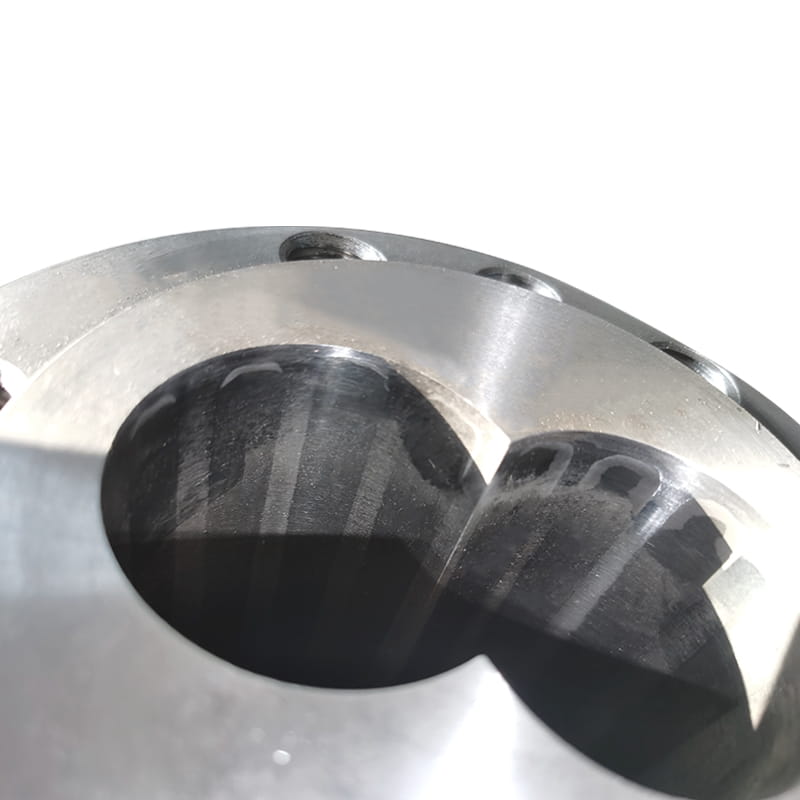

Lisäksi piipun sisähalkaisijan ja ruuvin ulkohalkaisijan välinen rako on myös tärkeä geometrinen parametri. Jos rako on liian pieni, ruuvin ja piipun välinen kitka kasvaa, mikä lisää energiankulutusta; jos rako on liian suuri, se vaikuttaa materiaalin sekoitusvaikutukseen. Siksi on tarpeen valita sopiva rakokoko käsitellyn materiaalin ominaisuuksien ja prosessivaatimusten mukaan.

Geometristen parametrien optimoinnissa voidaan ottaa huomioon myös erikoisruuvirakenteet, kuten monipäiset ruuvit ja sulkuruuvit. Nämä erityiset ruuvirakenteet voivat lisätä materiaalin leikkausvoimaa ja sekoitusvaikutusta ja parantaa sekoituksen tasaisuutta.

Samanaikaisesti järkevät syöttötavat ja poistoporttien suunnittelut voivat myös vaikuttaa materiaalin sekoitustasaisuuteen. Esimerkiksi monipistesyötön käyttö voi saada materiaalin jakautumaan tasaisemmin tynnyrissä; ja poistoportin sijainnin ja muodon järkevä suunnittelu voi välttää materiaalin kerääntymisen ja tukkeutumisen ja varmistaa sekamateriaalin tasaisen virtauksen.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Kuinka optimoida kartiomaisen ruuvipiippujen geometriset parametrit materiaalin sekoittamisen tasaisuuden parantamiseksi?

Tuoteluokat

Kuinka optimoida kartiomaisen ruuvipiippujen geometriset parametrit materiaalin sekoittamisen tasaisuuden parantamiseksi?

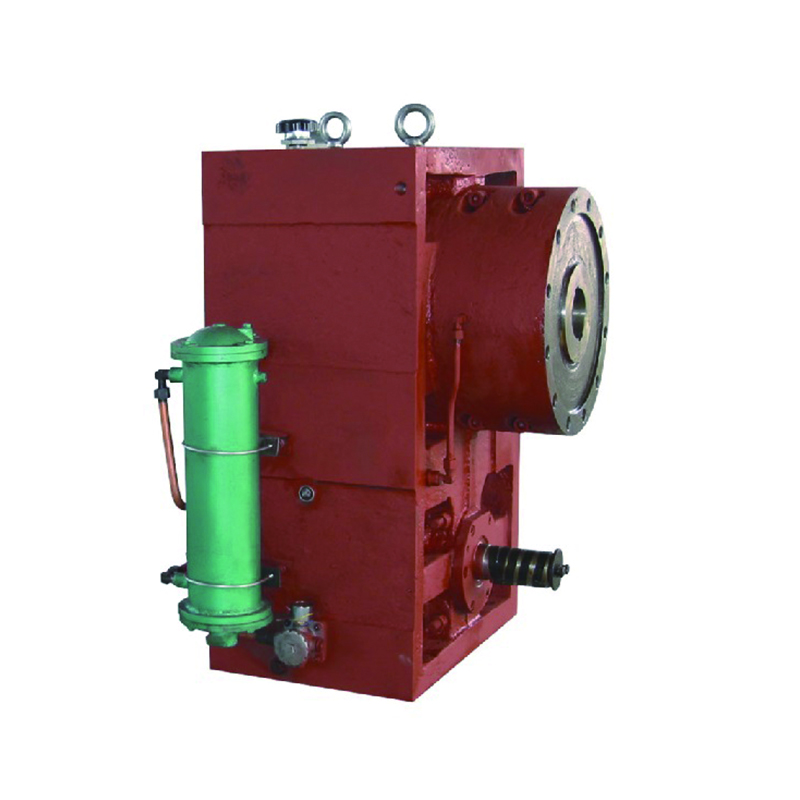

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat