Monilla teollisuudenaloilla, kuten muovinjalostuksessa, elintarviketeollisuudessa, kemikaaleissa ja lääkkeissä, suulakepuristimet ovat välttämättömiä tuotantolaitteita, ja yksi niiden ydinkomponenteista on kartioruuvi ( kartiomainen ruuvipiippu ). Tämä näppärästi suunniteltu rakenne ei ainoastaan paranna suulakepuristustehokkuutta, vaan myös parantaa huomattavasti koneen sopeutumiskykyä erilaisiin materiaaleihin, erityisesti käsiteltäessä eri viskositeetin ja kovuuden omaavia materiaaleja, jotka osoittavat erinomaista suorituskykyä.

1. Kartioruuvien rakenteelliset ominaisuudet

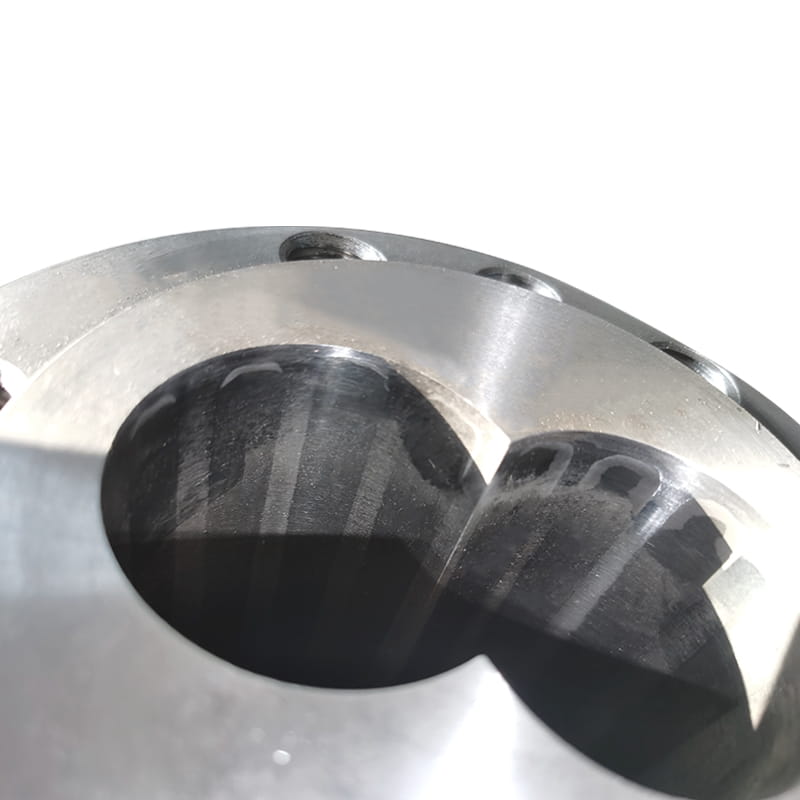

Kuten nimestä voi päätellä, kartiomaisen ruuvin halkaisija muuttuu asteittain aksiaalisuunnassa, tavallisesti asteittain pienentyen syöttövyöhykkeen suuresta halkaisijasta poistoalueen pieneen halkaisijaan. Tämä muotoilu ei ainoastaan optimoi materiaalin kuljetusreittiä, vaan myös mukautuu eri materiaalien käsittelytarpeisiin muuttamalla ruuvin ja piipun välistä rakoa ja leikkausvoiman jakautumista.

Muuttuvan halkaisijan rakenne: halkaisijaltaan suuri syöttövyöhyke helpottaa suurten tai korkeaviskositeettisten materiaalien ensimmäistä murskaamista ja esipehmitystä, mikä vähentää tukkeutumisriskiä; halkaisijaltaan pieni purkausvyöhyke vahvistaa leikkaus- ja sekoitusvaikutuksia sekä edistää materiaalin homogenisoitumista ja sulamista.

Kierrekulma ja syvyys: Kierrekulman ja uran syvyyden kohtuullinen suunnittelu on ratkaisevan tärkeää ruuvissa olevien materiaalien viipymisajan ja leikkausasteen säätelemiseksi. Syvemmät urat ja pienemmät kierrekulmat sopivat korkeaviskoosisille materiaaleille, mikä lisää leikkausvoimaa ja viipymisaikaa sulamisen edistämiseksi; päinvastoin, ne sopivat matalaviskoosisille tai korkean juoksevuuden materiaaleille.

2. Mukauta materiaaleihin, joilla on eri viskositeetti

Korkeaviskositeettiset materiaalit: Korkeaviskositeettiset materiaalit, kuten kumi, tietyt lämpökovettuvat muovit jne., kartiomaiset ruuvit lisäävät materiaalin alkuperäistä murskausaluetta ja esipehmennystilaa lisäämällä syöttöalueen halkaisijaa ja ottamalla käyttöön syvän uran muotoilu hidastaa materiaalin eteenpäinkulkunopeutta ja pidentää leikkaus- ja sulamisaikaa. Lisäksi ruuvin nopeuden ja lämpötila-asetusten säätäminen voi myös tehokkaasti edistää materiaalien sulamista ja virtausta.

Matalaviskositeettiset materiaalit: Matalaviskoosisille tai erittäin juokseville materiaaleille, kuten jotkin kestomuovit, tietyt elintarvikeraaka-aineet jne., kartiomaiset ruuvit vähentävät leikkausvoimaa ja viipymisaikaa pienentämällä syöttöalueen halkaisijaa ja ottamalla käyttöön matalan uran. ja kierrekulman lisääminen materiaalin ylikuumenemisen ja huonontumisen tai liiallisen leikkauksen estämiseksi. Säilytä samalla sopiva ruuvin nopeus ja lämpötila varmistaaksesi, että materiaali säilyttää vakaan juoksevuuden ja tuotteen hyvän laadun ekstruusioprosessin aikana.

3. Mukauta eri kovuuden materiaaleihin

Materiaalin kovuus vaikuttaa suoraan sen murskaus- ja sulamisvaikeuteen ekstruusioprosessin aikana. Kartioruuvi selviytyy eri kovuuden materiaaleista säätämällä kunkin osan puristussuhdetta ja leikkauslujuutta.

Korkean kovuuden materiaalit: Erittäin koville materiaaleille, kuten tietyille lujitemuoveille, kovalle kumille jne., kartiomainen ruuvi ottaa voimakkaamman leikkaus- ja murskaustoiminnan syöttöalueella ja parantaa materiaalin murskaustehoa pienentämällä rakoa ja lisäämällä sitä. spiraalin syvyys ja jyrkempi spiraalikulma. Samalla leikkauslujuutta vähennetään asteittain myöhemmissä vaiheissa sen varmistamiseksi, että materiaali ei vaurioidu sulamisprosessin aikana tapahtuvan liiallisen leikkauksen seurauksena.

Matalakovuus materiaalit: Matalakovuuden materiaalit, kuten pehmeät muovit, tietyt elintarvikekolloidit jne., kartioruuvi kiinnittää enemmän huomiota materiaalin eheyden suojaamiseen ja vähentää materiaalin mekaanisia vaurioita ekstruusioprosessin aikana vähentämällä leikkauslujuus, säilyttää suurempi rako ja omaksua lempeämpi spiraalikulma. Lisäksi kohtuullinen lämpötilan säätö on myös avain alhaisen kovuuden materiaalien tasaisen suulakepuristuksen varmistamiseksi.

englanti

englanti

Web-valikko

Tuotehaku

Kieli

Poistu valikosta

Teollisuuden uutisia

Kotiin / Uutiset / Teollisuuden uutisia / Miten kartiomainen ruuvipiippu sopeutuu eri viskositeetin ja kovuuden omaaviin ekstruusiomateriaaleihin?

Tuoteluokat

Miten kartiomainen ruuvipiippu sopeutuu eri viskositeetin ja kovuuden omaaviin ekstruusiomateriaaleihin?

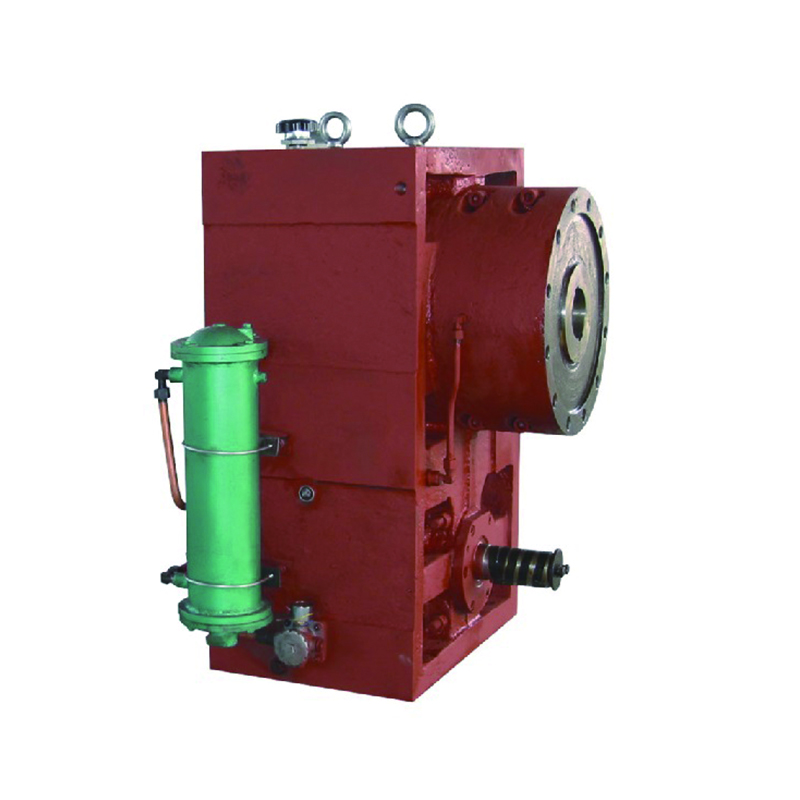

Suositellut tuotteet

OTA YHTEYTTÄ JA PYYDÄ TARJOUS

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

TÄRKEÄÄ OTTA LISÄÄ UUSIA TUOTTEISTAMME

YHTEYSTIEDOT

- Puhelin/Wechat/WhatsApp: +86-151 6809 5988

-

Sähköposti:

[email protected]

[email protected] - web-osoite: www.dowell-machinery.com www.dowell-machinery.net

- Lisätä: No. 101-2, Free Trade North 1st Road, High-Tech Industrial Park, Dinghain alue, Zhoushan City, Zhejiangin maakunta, P.R.Kiina

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Kaikki oikeudet pidätetään. Muovien ekstruusiokoneiden valmistajat Muoviset ruuvipiippujen toimittajat