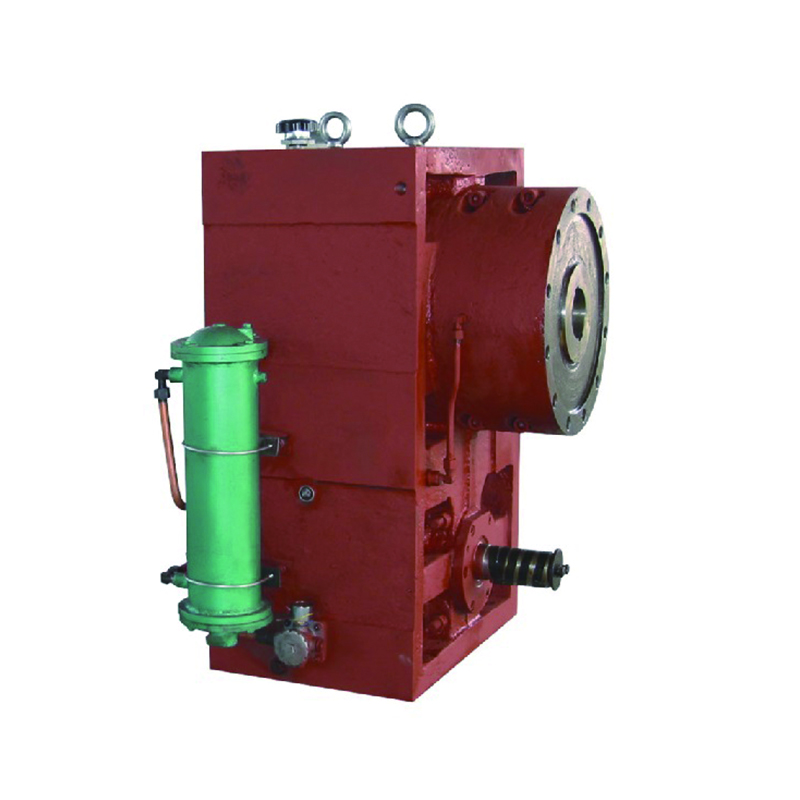

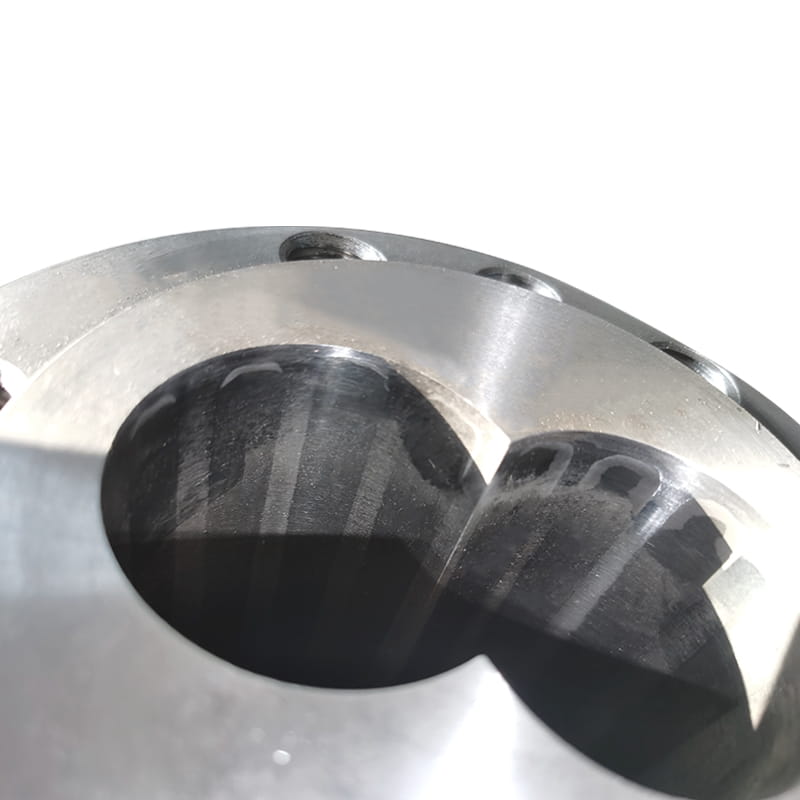

Ruuveja käytetään enimmäkseen muovin muovauslaitteissa, kuten suulakepuristimen tynnyriruuvisovelluksissa, muoviprofiiliekstruudereissa, ruiskuvalukoneissa ja niin edelleen. Ruuvi ja piippu ovat muovivalulaitteiden ydinosia. Se on osa kuumennusekstruusiopehmittämistä. Se on muovikoneiden ydin. Käytetään laajasti koneistuskeskuksissa, CNC-koneissa, CNC-sorveissa, ruiskuvalukoneissa, langanleikkauskoneissa, hiomakoneissa, jyrsinkoneissa, hidaskävelylangoissa, nopeakävelylangoissa, PCB-porauskoneissa, tarkkuuskaiverruskoneissa, kaiverrus- ja jyrsinkoneissa, kipinäpurkauskoneissa, puremiskoneet, höyläyskoneet, suuret pystysuorat sorvipukkijyrsinkoneet ja niin edelleen.

Kromaattinen aberraatio on yleinen ongelma ruuveissa. Kromaattinen aberraatio tunnetaan myös nimellä värjäytyminen ja huono kiilto. Kromaattinen aberraatio on yleinen vika piippuruuvissa, ja piippuruuvin kromaattisten aberraatiokertoimien vaikutus on enemmän kuin, mikä koskee materiaalihartsia, ruiskuvalukonetta, ruiskuvaluprosessia, perusseosta, perusseosta materiaalin sekoittamisen kanssa jne. päällä. Väriero on yleinen vika ruiskuvalussa, värierot vaikuttavat moniin tekijöihin. Joten voidaanko piippuruuvituotteiden värieroa hallita määrätyllä alueella, miten sitä voidaan hallita? Katso seuraava selitys.

Varsinaisessa toimintaprosessissa piippuruuvin värierot voimme yleensä siirtyä viidestä suunnasta ohjaukseen, tiettyyn toimintatapaan:

1 、 Vähennä ruiskuvaluprosessin säädön vaikutusta

Ei-värien erojen syistä ruiskuvaluprosessin parametreja on säädettävä mahdollisuuksien mukaan, älä muuta ruiskutuslämpötilaa, vastapainetta, ruiskutussykliä ja masterbatch-lisäystä, säädössä on samalla myös tutkittava värin prosessiparametrien muutokset, kuten värieron havaitseminen, tulee säätää viipymättä. Vältä mahdollisuuksien mukaan suuren ruiskutusnopeuden, korkean vastapaineen ja muiden ruiskuvaluprosessin voimakkaan leikkausvaikutuksen syiden käyttöä, jotta vältetään osa ylikuumenemisesta tai lämpöeristäytymisestä ja muista värieron muodostumisen tekijöistä. Säädä tiukasti tynnyrin jokaisen lämmitysosan, erityisesti suuttimen ja välittömästi suuttimen vieressä olevan lämmitysosan lämpötilaa.

2 、 Poista ruiskuvalukoneiden ja muottielementtien vaikutus

2 、 Poista ruiskuvalukoneiden ja muottielementtien vaikutus

Valitse sopivat ruiskuvalukoneen, ruiskuvalukoneen tekniset tiedot materiaalin kuolleen tilan ja muiden ongelmien ratkaisemiseksi; tuotanto on tarkastettava usein vaurion lämmitysosassa tai hallinnasta, lämmityselementin vaihtamiseksi nopeasti värierojen vähentämiseksi; varmistaa, että ruiskuvalu työpaja, ruiskutuskone, muotti on puhdas; säätääksesi sopivaa ruuvin plastisointinopeutta.

Kautta vastaava osa muotin huolto, ratkaista muottivalujärjestelmä, pakokaasusäiliöt ja muut kromaattisen poikkeaman aiheuttamat ongelmat;

3、 Tynnyrin lämpötilan vaikutuksen vähentäminen värieroon

Tuotanto kohdataan usein lämmitysrengasvaurion vian vuoksi tai lämmityksen ohjausosan karanneen pitkän polton muodostaman sylinterin lämpötilan rajujen muutosten ja sitten värieron vuoksi. Tämän tyyppinen syy värieroon on helppo määrittää, yleiset vauriot kuumennusrenkaan vikaantuessa tapahtuvat samaan aikaan, kun värieroon liittyy epätasaisen plastisoitumisen ilmiö, kun taas hallitsemattoman pitkän palamisen lämmönsäätöosa on usein johon liittyy tuotteen kaasupiste, vakava värinmuutos ja jopa koksausilmiö. Siksi tuotannon on usein tarkastettava lämmitysosa ja todettava, että lämmitysosa on vaurioitunut tai hallinnassa ajoissa vaihdettaessa ja korjattaessa, jotta tällaisten värierojen esiintyminen vähenee.

4 、 Poista materiaalihartsin, värin perusseoksen vaikutus

Raaka-aineiden hallinta on avain värieron täydelliseen ratkaisemiseen. Siksi etenkään vaaleiden tuotteiden valmistuksessa emme voi sivuuttaa materiaalihartsin lämpöstabiilisuutta ja merkittävän vaikutuksen aiheuttamia erilaisia värinvaihteluita tuotteissa. Koska suurin osa ruiskuvaluvalmistajista ei tuota muovista tai masterbatchia, huomio voidaan kiinnittää tuotannon hallintaan ja raaka-aineiden tarkastukseen.

Raaka-aineiden hallinta on avain värieron täydelliseen ratkaisemiseen. Siksi etenkään vaaleiden tuotteiden valmistuksessa emme voi sivuuttaa materiaalihartsin lämpöstabiilisuutta ja merkittävän vaikutuksen aiheuttamia erilaisia värinvaihteluita tuotteissa. Koska suurin osa ruiskuvaluvalmistajista ei tuota muovista tai masterbatchia, huomio voidaan kiinnittää tuotannon hallintaan ja raaka-aineiden tarkastukseen.

Eli tehostaa raaka-aineiden tarkastusta varastossa; saman tuotteen tuotannossa mahdollisimman pitkälle käyttää samaa valmistajaa, samaa tavaramerkkiä ja masterbatch-tuotantoa; väriperusseoksessa meidän on suoritettava näytteenotto ennen erätuotannon testiväriä, sekä edellisellä kalibroinnilla, mutta myös vertailussa, jos väriero ei ole liian suuri, sitä voidaan pitää pätevänä, kuten samana Perusseoksen erän väriero on vähäinen, sitä voidaan käyttää sekoituksen alusta lähtien ja sen jälkeen vähentää itse seoksen määrää, joka sekoittuu epätasaisesti. Väriero muodostuu sekoituksen epätasaisesta sekoituksesta. itse masterbatch. Lisäksi meidän on myös keskityttävä materiaalihartsin ja värin perusseoksen lämpöstabiilisuuden tarkistamiseen, huonoon lämpöstabiilisuuteen, suosittelemme valmistajan vaihtoa.

5、 Hallitse muovausprosessi vähentääksesi värieroa

Hallitse tynnyrin lämpötila, valmisteen määrä tuotteen väri muuttuu väriprosessin kautta määrittääksesi muutoskuvion; värieron aiheuttaman paikallisen ylikuumenemisen ja materiaalin hajoamisen välttämiseksi lämmitysosan, erityisesti suuttimen ja välittömästi lämmitysosan vieressä olevan suuttimen, tynnyrin lämpötilan tiukka valvonta; injektionopeus on liian korkea, vähennä ruiskutusnopeutta: monivaiheisen injektion käyttö: nopea - hidas; vähennä ruiskutuspainetta ja ruuvin esimuovauksen vastapainetta estääksesi leikkurin ylikuumenemisen.